МИНИСТЕРСТВО ЭНЕРГЕТИКИИ ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ПО СТРОИТЕЛЬСТВУ И СТРОИТЕЛЬНОЙ ИНДУСТРИИ

ЦЕНТР ПО НАУЧНОЙ ОРГАНИЗАЦИИ ТРУДА ИУПРАВЛЕНИЯ

В ЭНЕРГЕТИЧЕСКОМ СТРОИТЕЛЬСТВЕ

ЭНЕРГОСТРОЙТРУД

КАРТЫ ТРУДОВЫХ ПРОЦЕССОВ

СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

УСТРОЙСТВО МОНОЛИТНОЙ ТЕПЛОИЗОЛЯЦИОННОЙ

ПОДГОТОВКИ ИЗ ПОРИЗОВАННОГО БЕТОНА В ПОЛАХ

Комплект карт ККТ-0.0-3

(2 карты)

КТ-0.0-0.1-86

Москва 1986

1.В настоящий комплект (ККТ-0.0-3) входят следующие карты трудовых процессов:

-устройство монолитной теплоизоляционной подготовки из поризованного бетона;

-устройство цементной стяжки.

2.Карты разработаны на основе изучения и обобщения передового опыта работыбригады бетонщиков управления отделочных работ «Жилстрой» при УС «Саратовгэсстрой».

3.Нормативные данные получены на основе наблюдений.

4.Поризованные легкие мелкозернистые бетонные смеси, применяемые для устройстваполов, приготовляются из цементного раствора М-100 с мелким заполнителем(песок), воды и специальных добавок (алюминиевая пудра, сульфат натрия, жидкоемыло) в реконструированной штукатурной передвижной станции на базе ПШСФ-2 (Рис.1,рабочие чертежи в УС «Саратовгэсстрой»).

Полученнаясмесь после приготовления не менее чем через 10 мин самопроизвольновспучивается (при условии правильной дозировки добавок) и увеличивается вобъеме почти в 1,5 раза. Дозировка добавок и приготовление смеси приводятся впервой карте.

5. Режим труда и отдыха принят в соответствии с «Руководствомпо техническому нормированию труда рабочих в строительстве» (М., Стройиздат,1977).

| Карта трудового процесса строительного производства | КТ-0.0-0.1-86 | |

| Устройство монолитной теплоизоляционной подготовки из поризованного бетона | Разработана отделом нормативно-исследовательской станции № 21 при УС «Саратовгэсстрой». Рассмотрена, откорректирована и рекомендована Центром «Энергостройтруд» для внедрения в строительное производство | |

| Входит в комплект карт ККТ-0.0-3 на устройство монолитной теплоизоляционной подготовки из поризованного бетона в полах | |

| На новый вид работ | |

1.1.Карта предназначена для организации труда рабочих при устройстве монолитнойтеплоизоляционной подготовки из поризованного бетона в полах жилых,общественных, административных и вспомогательных зданий по перекрытиям изжелезобетонных плит.

Равномернораспределенная нагрузка на полы в перечисленных зданиях не должна превышать 400кг/м2.

1.2.Показатели производительности труда.

Покарте

Выработка на 1 чел.-день, м2 47,0

Затраты труда на устройство

1 м2 полов, чел.-ч 0,17

Примечание. Взатраты труда включено время на подготовительно-заключительные работы (4 %) иотдых (12 %).

2.1.При приготовлении поризованных бетонных смесей, их транспортировке и устройствемонолитных подготовок необходимо соблюдать все требования карты.

2.2.Работа по устройству монолитных поризованных бетонных подготовок должнавыполняться при температуре не ниже +10 °С.

2.3.Учитывая свойства поризованного бетона, организация трудового процесса принятас учетом приготовления дозирующих составов на объекте строительства.

2.4.До начала работ по устройству монолитной подготовки из поризованного бетонанеобходимо:

провестиинструктаж с рабочими о правилах производства работ и соблюдении требованийправил техники безопасности; проверить наличие компонентов на весь объем работ;доставить на рабочее место оборудование, инструмент и приспособления;обеспечить электропитанием все механизмы, применяемые в процессе; подготовитьповерхность плит и заделать все швы и отверстия в перекрытии; выполнить работыпо устройству звукоизоляции и гидроизоляции пола; обеспечить полное закрываниевсех дверей и окон, тем самым исключить наличие сквозняков.

2.5.Качество поверхности должно соответствовать требованиям СНиП III-14-72, отклонение по горизонтали неболее 0,2 %, отклонение толщины не более 10 % в отдельных местах.

2.6.Общая продолжительность приготовления и транспортирования поризованного бетоназависит от их температуры и свойств применяемых материалов. Определяется онаопытным путем и ориентировочно может быть принята:

-15 минут с момента загрузки смесителя;

-10 минут с момента введения в смесь добавок;

-температура укладываемой бетонной смеси должна быть в пределах от +10 до +30°С.

2.7.Работы следует выполнять, соблюдая правила техники безопасности и охраны трударабочих в соответствии с требованиями СНиП III-4-80 «Техника безопасностив строительстве», СН-277-70«Инструкция по технологии изготовления изделий из ячеистых бетонов».

Хранениеалюминиевой пудры допускается только в спецскладах. Она хранится в заводскойупаковке в герметически закрытой таре. Вскрытие тары на складе запрещается ипроизводится на месте приготовления пасты инструментом, исключающимновообразование.

Рабочиедолжны иметь респираторы любого типа, перчатки резиновые технические, защитныеочки закрытого типа. Места попадания поризованного бетона, раствора, солевыхдобавок или алюминиевой пасты на кожный покров необходимо быстро промытьхолодной водой.

2.8.Полученный поризованный бетон должен соответствовать следующим показателям:

Таблица № 1

| Марка поризованного бетона | Объемная масса в высушенном состоянии, кг/м3 | Коэффициент теплопроводности не более | Удельная теплоемкость не более |

| М-10 | 800 | 0,12 | 0,23 |

Прочностьопределяется путем испытания контрольных кубиков 70´70´70мм в соответствии с ГОСТ 12852-67 «Бетон ячеистый», а тепло- извукоизоляционные свойства по ГОСТ 5742-76 «Плитытеплоизоляционные из ячеистого бетона».

Контрольза качеством выполнения каждой операции производит мастер или прораб.

2.9.Режим труда и отдыха определен из условия оптимально высокого темпа выполнениятрудовых процессов в соответствии с «Руководством по техническому нормированиютруда рабочих в строительстве» (М., Стройиздат, 1977).

3.1.Исполнители:

бетонщик 4 разр. (Б1) -1

тоже 3 разр. (Б2, Б3) - 2

-"- 2 разр. (Б4) - 1

3.2. Инструменты, приспособления и инвентарь

| № пп. | Наименование, назначение и основные параметры | ГОСТ, ОСТ, ТУ, № чертежа, марка | Кол-во шт. |

| 1 | 2 | 3 | 4 |

| 1. | Станция штукатурная (реконструированная) | ПШСФ-2 ТУ 34-13-11203-78 Жигулевский з-д «Энергореммаш» | 1 |

| 2. | Машина сверлильная электрическая (для перемешивания добавок) | ИЭ-1015 | 3 |

| 3. | Полутерок ручной, длина 0,7 м | Собств. изготовл. | 2 |

| 4. | Кружка, емкость 2 л | МРТУ Минторга СССР | 2 |

| 5. | Ведро, емкость 8 - 10 л | То же | 3 |

| 6. | Весы бытовые | - | 1 |

| 7. | Рукава резиновые напорные | ГОСТ 10362-76 | 1 компл. |

| 8. | Лопата растворная | ЛР ГОСТ 3620-76 | 2 |

| 9. | Скребок металлический | Р.ч. № 210 ВНИИСМИ Минстройдормаша | 2 |

| 10. | Уровень гибкий (водяной) | ТУ 25-11-760-72 | 1 |

4.1.Работы по устройству монолитной подготовки из поризованного бетона выполняют вследующем порядке: подготавливают поверхность пола, принимают раствор изавтосамосвала в приемный бункер станции, приготавливают добавки и поризованныйбетон, подают и укладывают поризованный бетон.

Приготовлениедобавок

Дозировкасоставляющих раствора сульфата натрия

Таблица № 2

| Наименование добавки | Ед. измерения | Сульфат натрия | Вода |

| Раствор сульфата натрия на 100 л при t = 60 - 70 °С | кг | 5 - 10 | 90 - 95 |

Растворсульфата натрия регулирует сроки схватывания бетонной поризованной смеси. Дляприготовления раствора применяется горячая вода с температурой 60 - 70 °С.

Дозировкасоставляющих алюминиевой пасты

Таблица№ 3

| Наименование добавки | Ед. измерения | Алюминиевая пудра ПАП-1 | Жидкое мыло | Вода |

| На 1 кг алюминиевой пасты | г | 500 | 25 | 475 |

Растворсчитается готовым к употреблению при условии получения от перемешиванияоднородной вязкой массы. Срок хранения пасты не более 7 суток.

Дозировка составляющихжидкого мыла

Таблица № 4

Дозировкасоставляющих поризованного бетона на один цикл замеса (0,7 м3)

Таблица№ 5

| № пп | Наименование компонентов | Ед. измерения | Кол-во |

| 1. | Цементно-песчаный раствор М-100 с осадкой конуса 6 - 8 см | л | 65 - 66 |

| 2. | Раствор сульфата натрия | кг | 5 - 6 |

| 3. | Алюминиевая паста | то же | 1,5 - 2 |

| 4. | Вода | л | 7 |

Водав растворосмеситель подается в последнюю очередь. Перемешивание длится 2 - 3минуты.

Потребностьв основных материалах на 100 м2 подготовки толщиной 70 мм

Таблица № 6

| № пп | Наименование материалов | Марка | Ед. измерения | Кол-во |

| 1. | Цементно-песчаный раствор | М-100 | м3 | 7,0 |

| 2. | Алюминиевая пудра ГОСТ 5494-71 | ПАП-1 | кг | 6,9 |

| 3. | Сульфат натрия ГОСТ 6818-77 | Na2SO4 | то же | 60,0 |

| 4. | Жидкое мыло «Прогресс» | - | -"- | 0,3 |

Контрольза качеством добавок и готового поризованного бетона осуществляет ответственноелицо и результаты заносит в журнал устройства подготовки (подобно журналубетонных работ).

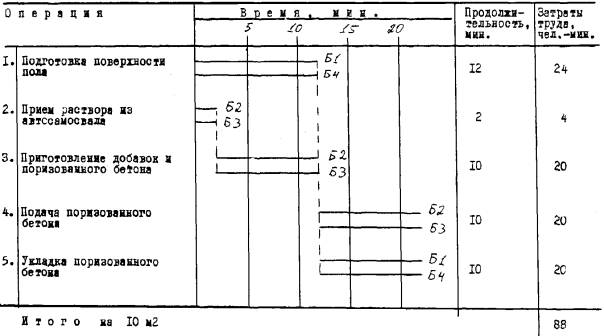

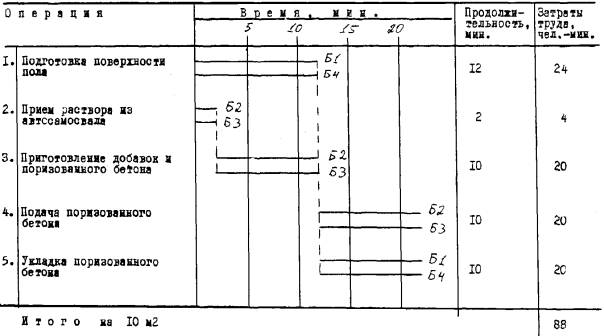

4.2.График трудового процесса

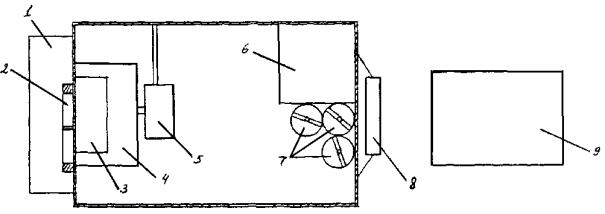

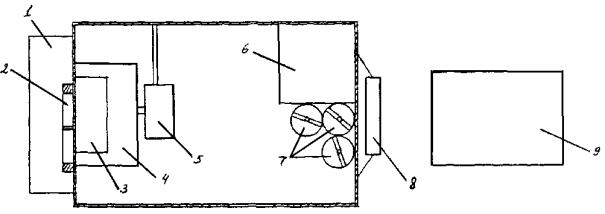

4.3.Схема организация рабочего места

Условныеобозначения.

1. Штукатурнаястанция.

2. Поверхностьоснования пола.

3. Резиновыйнапорный рукав.

4. Емкость дляводы 5 м3.

Б1, Б2, Б3, Б4 - рабочие местабетонщиков.

Станцияштукатурная (реконструированная) ПШСФ-2

Условныеобозначения.

1.Приемный бункер объемом 2,3 м3.

2.Роторное колесо для подачи раствора.

3.Вибросито.

4.Растворосмеситель СО-46А.

5.Насос для подачи раствора СО-50.

6.Емкость объемом 2 м3 для воды с электроподогревом.

7.Емкости объемом 200 л для приготовления добавок с приспособлениями дляустановки сверлильных машин.

8.Лебедка электрическая Т-224 для подъема приемного бункера.

9.Дополнительная емкость объемом 5 м3 для воды с электроподогревом дляпромывки оборудования и резиновых напорных рукавов.

Рис. 1

4.4.Описание операций, их продолжительность, исполнители, орудия труда.

1. ПОДГОТОВКАПОВЕРХНОСТИ ПОЛА.

БетонщикиБ1 и Б4 очищают поверхность основания от мусора и грязи, увлажняют водой,размечают уровень заливки поризованного бетона.

Операциявыполняется 12 мин.

2. ПРИЕМРАСТВОРА ИЗ АВТОСАМОСВАЛА.

БетонщикиБ2 и Б3 принимают раствор в приемный бункер штукатурной станции с последующей очисткойкузова автосамосвала.

Операциявыполняется 2 мин.

3.ПРИГОТОВЛЕНИЕ ДОБАВОК И ПОРИЗОВАННОГО БЕТОНА.

БетонщикиБ2 и Б3 в емкостях (№ 7 рис. 1) при помощи сверлильных машин приготовляютдобавки (дозировку составляющих добавок см. таблицы № 2, 3, 4). Затем вводят добавки впросеянный цементный раствор (дозировку добавок см. таблица № 5) иперемешивают в течение 2 - 3 минут.

Операциивыполняется 10 мин.

4. ПОДАЧАПОРИЗОВАННОГО БЕТОНА.

БетонщикБ2 включает насос и следит за его работой. Бетонщик Б3, находясь в зоневидимости бетонщиков Б2 и Б4, следит за подачей бетона.

Операциявыполняется 10 мин.

5. УКЛАДКАПОРИЗОВАННОГО БЕТОНА.

БетонщикБ1 равномерно распределяет поризованный бетон по поверхности основания всоответствии с размеченным уровнем заливки бетона. Бетонщик Б4 переносит шлангии заглаживает поверхность уложенного бетона.

Операциявыполняется 10 мин.

Нормавремени Нвр. на устройство 10 м2 монолитной теплоизоляционнойподготовки из поризованного бетона

ВыработкаВ на одного рабочего за восьмичасовую смену

В= 8/17 = 4,7´10 = 47 м2

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации по ОТ

Обучение по охране труда и пр.

Услуги для ОТ

Форум

Золотой фонд

Соцсеть специалистов (ССОТ)