ГОСТ 30972-2002

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ЗАГОТОВКИ И

ДЕТАЛИ ДЕРЕВЯННЫЕ

КЛЕЕНЫЕ ДЛЯ ОКОННЫХ

И ДВЕРНЫХ БЛОКОВ

Технические условия

МЕЖГОСУДАРСТВЕННАЯ

НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

1

РАЗРАБОТАН НИУПЦ «Межрегиональный институт окна», ОАО «ВНИИДМАШ» с участием

фирм «Global Edge», ЗСК «ИНКОН», ЗАО «Т.Б.М.» и ЗАО «СОДРУЖЕСТВО»

ВНЕСЕН

Госстроем России

2

ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации,

техническому нормированию и сертификации в строительстве (МНТКС) 24 апреля 2002

г.

За

принятие проголосовали

|

Наименование

государства

|

Наименование

органа государственного управления строительством

|

|

Азербайджанская

Республика

|

Госстрой

Азербайджанской Республики

|

|

Республика

Армения

|

Министерство

градостроительства Республики Армения

|

|

Республика

Казахстан

|

Казстройкомитет

Республики Казахстан

|

|

Кыргызская

Республика

|

Государственная

Комиссия по архитектуре и строительству при Правительстве Кыргызской

Республики

|

|

Республика

Молдова

|

Министерство

экологии, строительства и развития территорий Республики Молдова

|

|

Российская

Федерация

|

Госстрой

России

|

|

Республика

Таджикистан

|

Комархстрой

Республики Таджикистан

|

|

Республика

Узбекистан

|

Госкомархитектстрой

Республики Узбекистан

|

|

Украина

|

Госстрой

Украины

|

3 ВВЕДЕН ВПЕРВЫЕ

4 ВВЕДЕН В

ДЕЙСТВИЕ с 1 марта 2003 г. в качестве государственного стандарта Российской Федерации

постановлением Госстроя России от 2 сентября 2002 г. № 116.

СОДЕРЖАНИЕ

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ЗАГОТОВКИ И

ДЕТАЛИ ДЕРЕВЯННЫЕ КЛЕЕНЫЕ

ДЛЯ ОКОННЫХ И ДВЕРНЫХ БЛОКОВ

Технические условия

GLUE WOOD BILLETS AND DETAILS

FOR WINDOWS AND DOORS

Specifications

Настоящий стандарт

распространяется на деревянные клееные заготовки и детали (далее - заготовки и

(или) детали) для изготовления оконных и дверных блоков.

Требования

стандарта распространяются также на клееные заготовки подоконных досок и

облицовок откосов.

Заготовки и

детали предназначены для применения в конструкциях, подлежащих покрытию

лакокрасочными материалами или защитно-декоративными составами в соответствии с

условиями их эксплуатации.

Стандарт может

быть применен для целей сертификации изделий.

ГОСТ 166-89

Штангенциркули. Технические условия

ГОСТ

427-75 Линейки измерительные металлические. Технические условия

ГОСТ

2140-81 Видимые пороки древесины. Классификация, термины и определения,

способы измерения

ГОСТ

2695-83 Пиломатериалы лиственных пород. Технические условия

ГОСТ

3749-77 Угольники поверочные 90°. Технические условия

ГОСТ

6629-88 Двери деревянные внутренние для жилых и общественных зданий. Типы и

конструкция

ГОСТ

7016-82 Изделия из древесины и древесных материалов. Параметры

шероховатости поверхности

ГОСТ

7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ

8486-86 Пиломатериалы хвойных пород. Технические условия

ГОСТ

8828-89 Бумага-основа и бумага двухслойная водонепроницаемая упаковочная.

Технические условия

ГОСТ 9416-83

Уровни строительные. Технические условия

ГОСТ

10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ

15612-85 Изделия из древесины и древесных материалов. Методы определения

параметров шероховатости поверхности

ГОСТ

15613.1-84 Древесина клееная массивная. Методы определения предела

прочности клеевого соединения при скалывании вдоль волокон

ГОСТ

15613.4-78 Древесина клееная массивная. Методы определения предела

прочности зубчатых клеевых соединений при статическом изгибе

ГОСТ

16588-91 Пилопродукция и деревянные детали. Методы определения влажности

ГОСТ

17005-82 Конструкции деревянные клееные. Метод определения водостойкости

клеевых соединений

ГОСТ

19414-90 Древесина клееная массивная. Общие требования к зубчатым клеевым

соединениям

ГОСТ

24699-2002 Блоки оконные деревянные со стеклами и стеклопакетами.

Технические условия

ГОСТ

24700-99 Блоки оконные деревянные со стеклопакетами. Технические условия

ГОСТ

26433.0-85 Система обеспечения точности геометрических параметров в

строительстве. Правила выполнения измерений. Общие положения

ГОСТ

26433.1-89 Система обеспечения точности геометрических параметров в

строительстве. Правила выполнения измерений. Элементы заводского изготовления

3.1 Заготовки и

детали классифицируют по назначению:

заготовки

брусковые для оконных блоков - ЗО;

заготовки

брусковые для дверных блоков - ЗД;

заготовки

щитовые (для подоконных досок, дверных филенок, деталей откосов) - ЗЩ;

детали брусковые

для оконных блоков - ДО;

детали брусковые

для дверных блоков - ДД.

3.2 Заготовки и

детали брусковые в зависимости от числа склеенных реек подразделяют на

двухслойные, трехслойные и многослойные.

3.3 Заготовки и

детали в зависимости от применяемой схемы склеивания могут быть склеенными:

по толщине

(высоте) сечения - Т;

по ширине

сечения - Ш;

по длине на

зубчатый тип - З;

по сложной

комбинированной схеме (например, склеенные из трех слоев реек по высоте

сечения, при этом средний слой склеен по длине на зубчатый шип) - К.

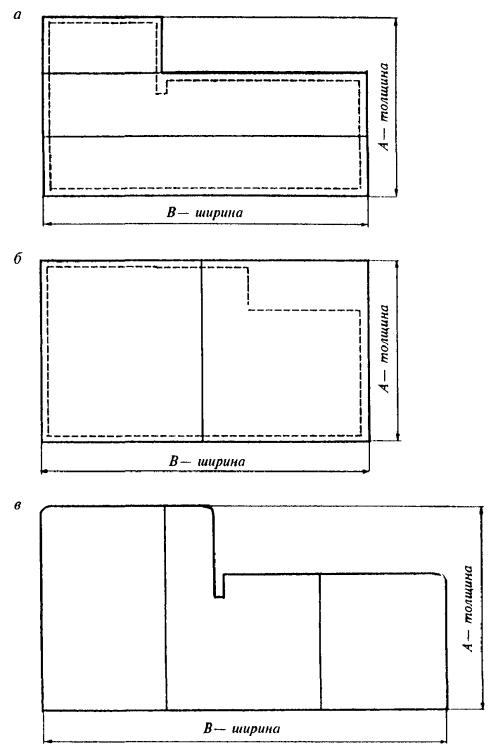

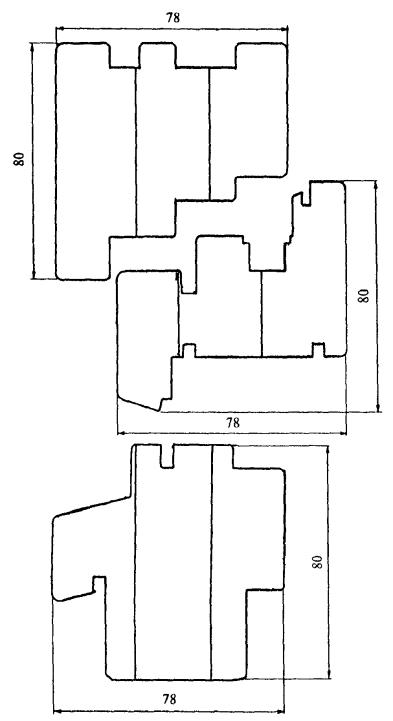

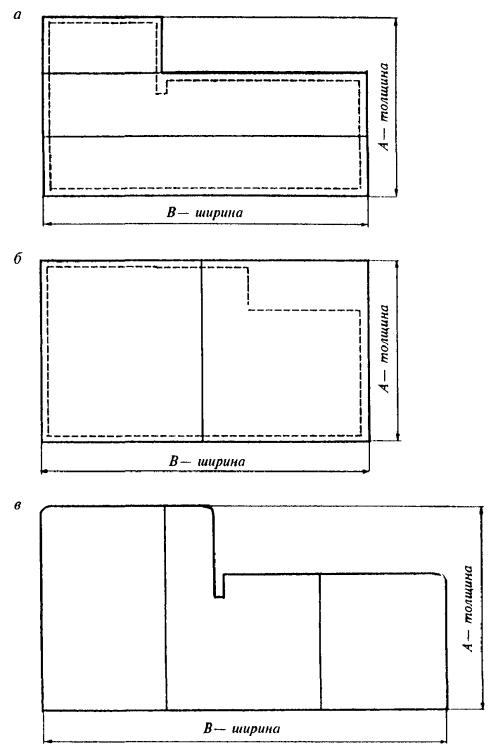

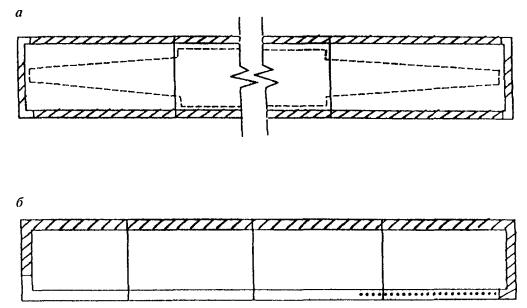

Примеры схем

склеивания приведены на рисунке 1.

Рисунок 1 - Примеры схем

склеивания

3.4 В

зависимости от условий эксплуатации оконных и дверных блоков заготовки и детали

подразделяют на предназначенные для:

эксплуатации во

внутренних отапливаемых помещениях (относительная влажность воздуха 20 % - 65

%, температура от 5 °С до 30 °С);

эксплуатации в

наружных условиях (относительная влажность воздуха 20 % - 95 %, температура от

минус 60 °С до + 60 °С).

3.5 Условное

обозначение заготовок и деталей должно включать: обозначение вида заготовок и

деталей по назначению; размеры по толщине (высоте), ширине и длине в

миллиметрах; обозначение группы качества древесины; обозначение схемы

склеивания. Рекомендуется перед обозначением схемы склеивания проставлять число

слоев склейки. Для щитовых заготовок число слоев и схему склеивания не

обозначают. В том случае, если щитовые заготовки имеют различные нормы

ограничения пороков для лицевой и нелицевой поверхностей, группу качества

древесины обозначают в виде дроби: в числителе - для лицевой поверхности, в

знаменателе - для нелицевой.

Примеры

условного обозначения:

ЗО 84 ´ 86 ´ 3000 1-3К ГОСТ 30972-2002

- заготовка для оконных блоков толщиной 84 мм, шириной 86 мм, длиной 3000 мм;

из древесины первой группы качества; из трех реек, склеенных по комбинированной

схеме.

ЗЩ 30 ´ 800 ´ 2000 1A/IIB ГОСТ 30972-2002 - заготовка щитовая толщиной 30 мм, шириной

800 мм, длиной 2000 мм; из древесины с лицевой поверхностью первой группы

качества, с нелицевой поверхностью второй группы качества.

По согласованию

изготовителя с потребителем в условное обозначение допускается вводить

наименование предприятия-изготовителя и артикул заготовки (детали) по

технической документации изготовителя, при этом размеры по сечению допускается

не приводить, например:

ЗО ИНКОН

126-2850 ГОСТ 30972-2002 - заготовка для оконных блоков, изготовленная на ЗСК

«ИНКОН», артикул 126, длиной 2850 мм.

Примечание - Артикул заготовки (детали) должен отражать информацию о

размерах сечения, схеме склеивания и группе качества древесины, приведенную в

технической документации изготовителя.

В договоре на

изготовление и паспорте следует указывать дополнительные сведения: породу древесины,

вид распила и другую информацию, позволяющую точно идентифицировать продукцию.

Допускается совмещать обозначения группы качества древесины и вида поверхности:

например, обозначение IIА означает норму

ограничения пороков деталей второй группы качества, установленную для

поверхности вида А.

При

экспортно-импортных операциях по согласованию изготовителя с потребителем

допускается принимать другие обозначения заготовок (деталей).

4.1.1 Заготовки

(детали) должны соответствовать требованиям настоящего стандарта, условиям

договора на поставку и изготавливаться по конструкторской и технологической

документации, утвержденной в установленном порядке.

4.1.2 Материалы,

применяемые для изготовления заготовок (деталей), должны соответствовать

требованиям действующих стандартов и технических условий.

4.1.3 Заготовки

должны иметь прямоугольную форму поперечного сечения (в том числе переменного),

предполагающую последующее профильное фрезерование заготовки по номинальным

размерам. При этом щитовые заготовки, как правило, следует изготавливать

калиброванными по толщине, а брусковые заготовки могут изготавливаться

калиброванными или некалиброванными по сечению. Допускается изготовление

заготовок сложного сечения с целью сокращения расхода древесины.

Брусковые детали

должны иметь размеры и форму поперечного сечения, установленные в рабочих

чертежах сборочных единиц оконных и дверных блоков.

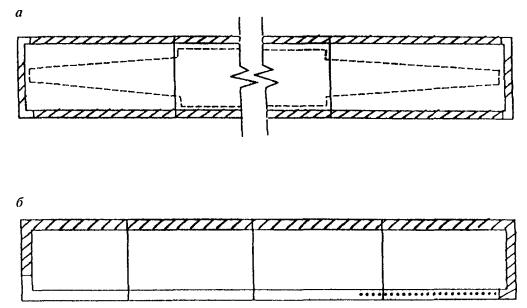

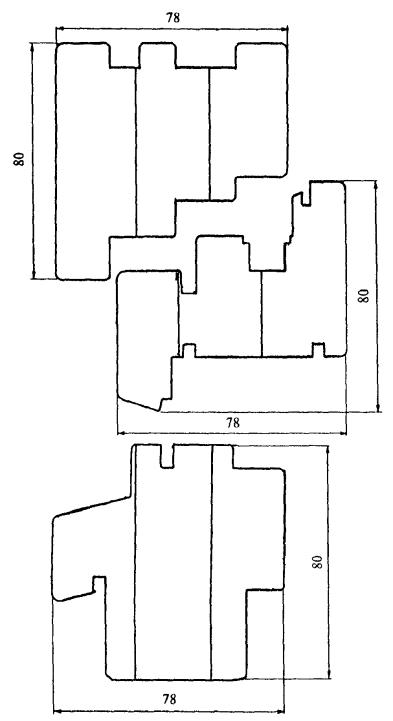

Примеры формы и

основных контролируемых размеров сечений заготовок и деталей представлены на

рисунках 2 - 6.

Рисунок 2 - Примеры

сечений двух- и трехслойных брусковых заготовок для оконных блоков по ГОСТ

24700

Рисунок 3 - Примеры

сечений брусковых заготовок (а, б) и детали (в) для

оконных и балконных дверных блоков по ГОСТ

24699

Рисунок 4 - Примеры

сечений брусковых заготовок (а, б) и детали (в) для

дверных блоков по ГОСТ

6629, склеенных по толщине (а) и ширине (б и в)

Рисунок 5 - Примеры сечений

брусковых деталей для оконных и балконных дверных блоков по ГОСТ

24700

а, б - щитовые заготовки, склеенные на

гладкую фугу; в - щитовая заготовка, склеенная на прямой шпунт-гребень

Рисунок 6 - Примеры

поперечных сечений щитовых заготовок и расположения годичных слоев

4.2.1 Предельные

отклонения номинальных размеров заготовок и деталей по толщине (высоте) и

ширине не должны превышать значений, установленных в таблице 1.

Таблица 1

|

Наименование изделия

|

Предельные отклонения, мм

|

|

по толщине (высоте)

|

по ширине

|

по

длине

|

|

Заготовки брусковые для оконных

и дверных блоков

|

+ 2,0

|

+ 2,0

|

+ 20,0

|

|

- 1,0

|

- 1,0

|

+ 10,0

|

|

Заготовки брусковые для оконных

и дверных блоков, калиброванные по сечению

|

± 0,3

|

± 0,3

|

+ 20,0

|

|

+ 10,0

|

|

Заготовки щитовые,

калиброванные по толщине

|

± 0,5

|

± 1,0

|

+ 20,0

|

|

- 10,0

|

|

Детали брусковые для оконных и дверных

блоков

|

± 0,2

|

± 0,2

|

+ 10,0

|

|

+ 2,0

|

|

Примечание - По согласованию изготовителя с потребителем допускается

устанавливать другие значения предельных отклонений номинальных размеров,

которые отражают в договоре на поставку

|

4.2.2 При

изготовлении брусковых и щитовых заготовок с длиной, кратной номинальному

размеру, допуски по длине устанавливают в договоре на поставку.

4.2.3 Предельные

отклонения формы заготовок и деталей (рисунок 10) не должны быть более:

от

прямолинейности брусковых заготовок - 1,5 мм на 1 м длины (рисунок 10, а);

от

прямолинейности брусковых заготовок, калиброванных по сечению, и брусковых

деталей - 1,0 мм на 1 м длины (рисунок 10,

б);

от плоскостности

брусковых заготовок - 2,0 мм на 1 м длины (рисунок 10, б);

от плоскостности

брусковых деталей - 1,0 мм на 1 м длины (рисунок 10, б);

от плоскостности

щитовых заготовок - 2,0 мм на 1 м длины и ширины (рисунок 10, в);

от

перпендикулярности смежных сторон по сечению деталей и калиброванных заготовок

- 0,3 мм на 0,1 м (рисунок 10, г);

or перпендикулярности смежных сторон щитовых заготовок - 0,5

мм на 0,1 м.

4.3.1 В

зависимости от принятой схемы склеивания заготовки и детали могут быть склеены

по длине, ширине и толщине (рисунок 1).

Склеивание

древесины по длине должно выполняться на зубчатый шип длиной не более 11 мм с

учетом требований ГОСТ

19414, длину заготовок для сращивания реек внутренних слоев не

ограничивают. Длину заготовок для сращивания реек наружных слоев устанавливают

в договоре на поставку, но не менее 180 мм.

При склеивании

брусковых заготовок и деталей по ширине (толщине) рекомендуется выклеивать брус

из двух, трех и более реек радиального распила, которые могут быть сращены на

зубчатый шип.

При склеивании

щитовых заготовок применяют рейки радиального или тангенциального распила. В

случае склеивания реек тангенциального распила ширина рейки не должна превышать

его толщину более чем в два раза (кроме варианта склеивания дверных филенок,

предназначенных под прозрачное покрытие).

Требования к

используемым для склеивания рейкам (угол наклона годичных слоев, расстояние

между годичными слоями и др.) устанавливают в конструкторской документации, а

также в договоре на поставку. При использовании для изготовления оконных блоков

древесины хвойных пород с расстоянием между годичными слоями для сосны, ели и

пихты - не более 1,5 мм, для лиственницы - не более 2,0 мм к обозначению группы

качества добавляют букву «К» (конструкционная), например, «1-К» (расстояние

между годичными слоями определяют согласно НД или условиям договора на

поставку).

4.3.2 Клеевое соединение должно быть прочным и плотным. Зазоры в

клеевых соединениях не допускаются.

4.3.3

Прочность клеевых соединений должна быть не менее:

на скалывание древесины вдоль волокон при склеивании по

толщине и ширине ….….. 4,0 МПа;

на изгиб при склеивании по длине на зубчатый шип

…………………….……………… 26,0 МПа.

4.3.4 Клеевые соединения заготовок и деталей, предназначенных для

эксплуатации в наружных условиях, должны быть водостойкими (не ниже группы

«средняя Б» по ГОСТ

17005).

Клеевые

соединения заготовок и деталей, предназначенных для эксплуатации во внутренних

условиях, должны отвечать требованиям, предъявляемым к группе «средняя А» по ГОСТ

17005.

4.3.5

Долговечность (стойкость к эксплуатационным воздействиям) клеевых соединений

брусковых заготовок и деталей оконных и дверных блоков устанавливают в

нормативной документации на конкретные типы этих изделий.

4.4.1 Для

изготовления заготовок и деталей применяют древесину хвойных пород не ниже

второго сорта по ГОСТ 8486, дуба и

ясеня не ниже второго сорта по ГОСТ 2695.

Допускается

применение твердых, стойких к загниванию тропических пород древесины, а также

других пород, если это оговорено в договоре между изготовителем и потребителем.

Применение

древесины разных пород в одной заготовке (детали) не допускается, за исключением

лиственницы и сосны или сосны, ели и пихты в брусковых и щитовых заготовках и

деталях, предназначенных под непрозрачное покрытие.

4.4.2 Заготовки

и детали изготавливают трех групп качества в зависимости от наличия пороков

древесины и дефектов механической обработки.

По согласованию

изготовителя с потребителем требования к качеству древесины допускается

уточнять в договоре (контракте, заказе) на изготовление.

4.4.3 Для разных

поверхностей заготовок и деталей могут быть установлены различные требования к

качеству древесины. Примеры определения видов поверхностей заготовок и деталей

приведены на рисунках 7, 8.

- поверхность вида А

- поверхность вида А

- поверхность вида В

- поверхность вида В

- поверхность вида С

- поверхность вида С

Рисунок 7 - Примеры

определения видов поверхностей заготовок и деталей для оконных блоков по ГОСТ

24700

- поверхность вида А

- поверхность вида А

- поверхность вида В

- поверхность вида В

- поверхность вида С

- поверхность вида С

Рисунок 8 - Примеры

определения видов поверхностей щитовых заготовок дверной фигарейной филенки (а)

и подоконной доски (б)

4.4.4 Пороки и

дефекты механической обработки первой (I), второй (II) и третьей (III) групп качества древесины брусковых заготовок и деталей

ограничивают нормами, установленными в таблице 2, с учетом видов поверхностей А, В, С.

4.4.5 Сучки

(кроме здоровых сросшихся), трещины, кармашки, червоточины, сколы, вмятины на

поверхностях видов А и В должны быть заделаны пробками на клею или

зашпаклеваны, на поверхностях вида С следует зашпаклевывать или заделывать

пробками загнившие, гнилые и табачные сучки и червоточины. По согласованию

изготовителя с потребителем допускается поставка заготовок (деталей) с

неустраненными указанными дефектами (в этом случае заделку дефектов производит

потребитель).

Таблица 2

|

Наименование пороков древесины и дефектов обработки по ГОСТ

2140

|

Нормы ограничения пороков для вида поверхностей

|

|

Первая (I) группа качества

|

Вторая

(II) группа качества

|

Третья

(III) группа качества

|

Для всех групп качества

|

|

А*

|

В

|

А

|

В

|

А

|

В

|

С

|

|

1 Сучки

|

|

Не допускаются диаметром более, мм, в количестве, шт., на

1 м длины для брусков и на участке поверхности 0,1 ´ 1,0 м для щитов

|

|

1.1 Здоровые

сросшиеся и частично сросшиеся

|

|

10

2 шт.

|

15

2 шт.

|

20

4 шт.

|

25

4 шт.

|

30

Не нормируются

|

|

1.2 Несросшиеся здоровые, загнившие, гнилые и табачные

|

|

Не допускаются

|

10

2 шт.

|

15

3 шт.

|

20

Не нормируются

|

|

2 Трещины несквозные

|

|

Не допускаются

шириной более, мм

|

|

0,2

|

0,4

|

1,0

|

2,0

|

3,0

|

|

3 Кармашки, прорость

|

|

Не допускаются

|

Не допускаются шириной до 3 мм числом более

|

Не ограничиваются

|

|

2 шт. на 1 м длины

|

3 шт. на 1 м длины

|

|

4 Червоточина

|

|

То же

|

Не допускаются на 1

м длины числом более

|

Не ограничивается

|

|

1 шт. наибольшим

размером 5 мм

|

2 шт. наибольшим

размером 5 мм

|

|

5 Сердцевина

|

|

Не допускается

|

То же

|

|

6 Наклон волокон

|

|

Не более 5 %

|

Не более 10 %

|

|

7 Глазки

|

|

Не ограничиваются

|

|

8 Гнили, рак, инородные включения

|

|

Не допускаются

|

|

9 Ворсистость, неровности обработки

|

|

Не допускаются

|

Не

ограничиваются

|

|

10 Сколы, вмятины

|

|

Не допускаются

|

Не допускаются глубиной более 2 мм; длиной более

|

Не

ограничиваются

|

|

4

|

4

|

10

|

|

* Поверхность вида А первой

группы качества не должна иметь пороков и дефектов механической обработки, кроме

отдельно расположенных завитков, глазков, местной крени и наклона волокон не

более 20 мм на 1 м.

Примечания

1 Общее число сучков на 1 м не должно превышать значений,

указанных в 1.1.

2 Неглубокие дефекты на поверхности заготовок, не превышающие

размер припуска на их последующую механическую обработку, допускаются без

ограничений.

|

|

|

|

|

|

|

|

|

4.4.6 Лицевые

поверхности заготовок и деталей, предназначенных под прозрачное покрытие,

должны быть подобраны по текстуре и цвету согласно образцам-эталонам и (или)

условиям договора между изготовителем и потребителем.

4.4.7 Влажность

древесины должна быть в пределах от 8 % до 14 % в зависимости от применяемых в

технологии изготовления клеевых материалов и условий эксплуатации заготовок и

деталей.

Нормативную

влажность древесины устанавливают в технологической документации и в договоре

на поставку, при этом диапазон значений влажности не должен превышать 3 %

(например, 8 % - 11 %).

4.4.8 Шероховатость

древесины Rmпо ГОСТ

7016 для заготовок должна быть не более 250 мкм, а древесины деталей:

для поверхностей

вида А - 63;

для поверхностей

вида В - 80;

для поверхностей

вида С и некалиброванных поверхностей - 250.

Шероховатость

древесины допускается оценивать по образцам-эталонам и уточнять в договоре на

поставку.

4.4.9 Требования

безопасности

Материалы,

используемые для изготовления деталей (заготовок), должны быть разрешены к

применению органами Госсанэпиднадзора.

Требования

безопасности производства заготовок (деталей) и охрана окружающей среды, а

также порядок их контроля должны быть установлены в технической документации на

производство заготовок (деталей) в соответствии с действующими нормативными

документами (стандартами, строительными нормами и правилами, санитарными

нормами и др.).

Комплект

поставки и маркировку деталей и заготовок (этикетка, бирка на пачке, надпись на

заготовке или детали) устанавливают в договоре на поставку.

Этикетка (бирка)

должна включать в себя: наименование предприятия-изготовителя, условное

обозначение, дату изготовления, штамп приемки продукции техническим контролем

качества и другие сведения по согласованию изготовителя с потребителем (номер

договора (заказа), влажность древесины и др.).

В комплект

поставки должен входить документ о качестве (паспорт).

5.1 Заготовки

(детали) должны быть приняты техническим контролем качества

предприятия-изготовителя в соответствии с требованиями настоящего стандарта и

условиями договора на поставку.

5.2 Заготовки

(детали) принимают партиями.

Партией считают

количество заготовок (деталей) одного артикула, изготовленных на одной

технологической линии в объеме сменной выработки и оформленных одним документом

о качестве. Допускается принимать за партию меньшее количество изделий

(например, в пределах конкретного заказа).

При приемке

заготовок (деталей) потребителем за партию допускается принимать количество

заготовок (деталей), доставленных одним транспортным средством и оформленных

одним документом о качестве.

Каждая партия

должна сопровождаться документом о качестве (паспортом), в котором указывают:

- наименование и

адрес предприятия-изготовителя и (или) его товарный знак;

- условное

обозначение;

- основные

технические характеристики (порода и влажность древесины, группа водостойкости

клеевых соединений и др.);

- номер партии

(смены) или номер заказа;

- общее

количество в штуках и (или) в метрах;

- число упаковок

(пачек, поддонов);

- обозначение

настоящего стандарта;

- дату отгрузки.

Документ о

качестве должен иметь знак (штамп), подтверждающий приемку партии техническим

контролем качества предприятия-изготовителя.

При экспортно-импортных

операциях содержание сопроводительного документа о качестве уточняется в

договоре на поставку заготовок (деталей).

5.3 Качество

заготовок (деталей) контролируют путем проведения приемосдаточных и периодических

испытаний, а также входного и операционного производственного контроля.

Контролируемые показатели и периодичность контроля приведены в таблице 3.

Таблица 3

|

Наименование показателя

|

Приемосдаточные испытания партии

|

Испытания в аккредитованных лабораториях (центрах)

|

Периодичность контроля

|

|

Порода древесины

|

+

|

-

|

Каждая партия, но не

реже двух раз в смену

|

|

Пороки древесины и дефекты механической обработки*

|

|

Предельные отклонения номинальных размеров и формы

|

+

|

-

|

То же

|

|

Влажность древесины

|

+

|

-

|

»

|

|

Шероховатость поверхности

|

+

|

-

|

»

|

|

Плотность клеевых соединений заготовок

|

+

|

-

|

Один раз в смену

|

|

Прочность клеевых соединений на скалывание и изгиб

|

+

|

-

|

Один раз в смену

|

|

-

|

+

|

Один раз в два года

|

|

Водостойкость клеевых соединений

|

-

|

+

|

То же

|

|

* На стадии производственного операционного контроля качества

осуществляют сплошной контроль породы, пороков и дефектов обработки

древесины.

|

5.4

Приемосдаточные испытания каждой партии готовой продукции производит служба

контроля качества (лаборатория) предприятия-производителя.

Для проверки соответствия

заготовок (деталей) требованиям настоящего стандарта от каждой партии (но не

реже двух раз в смену) методом случайного отбора из числа заготовок (деталей),

рассортированных по группам качества, выбирают не менее 10 шт., на которых

проверяют размеры поперечного сечения, длину, отклонения формы, пороки и

дефекты механической обработки древесины, влажность древесины (перед операцией

склейки), шероховатость по образцам-эталонам.

Прочность и

плотность клеевого соединения по 4.3.2

проверяют один раз в смену на трех образцах (плотность проверяют на

заготовках). Порядок отбора образцов устанавливают в технологической

документации.

При получении

неудовлетворительных результатов испытаний хотя бы по одному из проверяемых

показателей на любом образце проводят повторные испытания удвоенного числа

образцов, отобранных из той же партии.

При получении

неудовлетворительных результатов повторных испытаний партия приемке не

подлежит.

5.5 Потребитель

имеет право проводить контрольную проверку качества готовой продукции, соблюдая

при этом приведенный порядок отбора образцов и методы испытаний, указанные в

настоящем стандарте.

5.6 По

договоренности сторон приемка продукции потребителем может производиться на

складе изготовителя, на складе потребителя или в ином, оговоренном в договоре

на поставку месте.

5.7 Приемка

изделий потребителем не освобождает изготовителя от ответственности при

обнаружении скрытых дефектов, приведших к нарушению показателей качества

заготовок и деталей в течение гарантийного срока.

5.8 Порядок

проведения периодических испытаний.

5.8.1 Прочность

(4.3.3) и водостойкость (4.3.4)

клеевых соединений проверяют в испытательных центрах, аккредитованных на право

проведения таких испытаний, не реже одного раза в два года, а также при

изменении технологии изготовления.

5.8.2 Испытания

на долговечность (стойкость к эксплуатационным воздействиям) клеевых соединений

проводят при постановке продукции на производство, изменении технологии

(рецептуры) производства (требование вводится в действие с 01.07.2005 г.) в

испытательных центрах, аккредитованных на право проведения таких испытаний. В

обоснованных случаях допускается использовать результаты испытаний фирм -

производителей клеев и оборудования для склеивания заготовок и деталей.

5.9 Порядок

проведения входного контроля качества клеев и пиломатериалов устанавливают в

технологической документации.

5.10 Порядок

проведения операционного производственного контроля качества устанавливают в

технологической документации (включая контроль технологических параметров

склеивания, механической обработки древесины и др.). Конечная операция

производственного контроля перед упаковкой заготовок (деталей) в пачки

соответствует приемочному контролю и включает в себя поштучный визуальный

контроль породы, пороков и дефектов обработки древесины.

6.1 Заготовки и

детали должны быть испытаны на соответствие требованиям настоящего стандарта.

Отобранные для

испытаний заготовки и детали рекомендуется выдерживать не менее 4 ч при

температуре (21 ± 3) °С. При проведении периодических испытаний, а также в

случае, если заготовки и детали хранились (транспортировались) при температуре,

отличной от указанной, перед испытанием их выдерживают при температуре (21 ± 3)

°С в течение суток. Испытания, если нет других указаний, проводят при

температуре (21 ± 3) °С.

6.2 Методы

контроля при приемосдаточных испытаниях

6.2.1 При

выполнении измерений линейных размеров, а также отклонений формы заготовок

(деталей) следует руководствоваться требованиями ГОСТ

26433.0, ГОСТ

26433.1.

Предельные отклонения

номинальных размеров заготовок и деталей и другие размеры определяют при помощи

рулетки по ГОСТ 7502,

линейки по ГОСТ 427,

штангенциркулем по ГОСТ 166.

При определении

отклонений номинальных размеров поперечного сечения измерения производят на

расстоянии 10 - 50 мм от торца заготовки (детали) штангенциркулем по ГОСТ 166.

Предельные размеры ширины некалиброванных заготовок определяют согласно рисунку

9. Для измерения допускается

использовать угольник по ГОСТ 3749 и линейку

по ГОСТ 427.

Рисунок 9 - Определение

предельных размеров ширины некалиброванных заготовок

Допускается

проводить контроль отклонений номинальных размеров поперечных сечений заготовок

(деталей) при помощи оптических и других приборов, обеспечивающих точность

измерения 0,05 мм.

За результат

испытания по каждому измеренному параметру принимают среднеарифметическое

значение результатов измерений. При этом каждый результат должен

соответствовать требованиям настоящего стандарта.

6.2.2 Длину

изделий определяют на пяти деталях одной номинальной длины рулеткой по ГОСТ

7502.

Результат

испытаний считают удовлетворительным, если четыре из пяти (при повторном

испытании девять из десяти) измерений отвечают установленным требованиям,

результат пятого (десятого) измерения может отличаться от установленных

требований к допускаемым отклонениям не более чем на 50 %.

6.2.3 Отклонения

(дефекты) формы изделия определяют согласно рисунку 10.

За результат

испытания по каждому параметру измерения принимают среднеарифметическое

значение результатов измерений трех образцов. При этом значение каждого

результата должно находиться в пределах установленных допусков.

Отклонения от

прямолинейности кромок определяют путем приложения ребра линейки по ГОСТ

427 или строительного уровня по ГОСТ 9416 к кромке

испытываемой заготовки (детали) и замером наибольшего зазора при помощи щупов

по НД.

Отклонения от

перпендикулярности смежных сторон по сечению брусковой заготовки (детали) и в

плоскости щитовой заготовки определяют щупом по наибольшему зазору между

стороной сечения и угольником по ГОСТ 3749.

Измерения

проводят в трех точках по длине брусковой заготовки (детали). За результат

испытания по каждому образцу принимают значение наибольшего отклонения.

Отклонение от

плоскостности проверяют на лицевых поверхностях образцов. Образец укладывают на

поверхность калибровочной плиты и прижимают к ней давлением руки. Рекомендуется

последовательно менять точки приложения давления, измеряя при этом щупом по НД

наибольший зазор между поверхностями образца и плиты. Поверхность

калибровочной плиты должна удовлетворять следующему условию: зазор между

строительным уровнем с допуском плоскостности не менее девятой степени точности

по ГОСТ

9416 и плитой не должен превышать 0,2 мм на 500 мм длины в любом месте

плиты.

а - измерение отклонений от

прямолинейности сторон, Dа; б - измерение отклонений от

плоскостности брусковых деталей и заготовок, Dо′; в - измерение отклонений

от плоскостности щитовых заготовок, Dв; г - измерение отклонений

от взаимной перпендикулярности сторон, Dг

Рисунок 10 - Определение

отклонений (дефектов) формы

6.2.4 Качество и

породу древесины определяют визуально. Наличие, вид и размеры пороков древесины

и дефектов ее обработки определяют по ГОСТ

2140.

6.2.5 Влажность

древесины определяют по ГОСТ

16588. Каждую деталь (заготовку) проверяют не менее чем в трех точках.

Результат каждого измерения должен удовлетворять нормативным требованиям.

6.2.6

Шероховатость поверхности древесины определяют визуально по ГОСТ

15612 по образцам и эталонам шероховатости.

6.2.7 Прочность

клеевого соединения древесины по толщине и ширине определяют на трех образцах

типа А по ГОСТ

15613.1, склеенных по режимам, установленным в технологической

документации.

Склеенные

образцы выдерживают в воде при температуре 16 °С - 24 °С не менее 3 ч.

Испытания проводят ударом деревянного молотка (киянки) по выступающей части

образца. Если площадь скалывания по клеевому шву каждого образца не превышает

20 % общей площади склеивания, результат испытаний признают положительным.

6.2.8 Прочность

зубчатого клеевого соединения определяют на трех образцах деталей длиной (600 ±

10) мм. Образец устанавливают на двух опорах с расстоянием между ними (500 ± 5)

мм. Клеевой шов должен располагаться посередине образца. Клеевой шов нагружают

усилием не менее 20 Н/см2 сечения образца. Нагрузку прикладывают по

ширине образца вдоль оси клеевого шва через брусок сечением 20 ´ 20 мм.

Результат

испытания признают положительным, если каждый образец выдержал испытание без

разрушения.

6.2.9 Для

определения плотности клеевого соединения выпиливают три образца длиной не

менее 200 мм. Поверхность, на которую выходят клеевые швы, обрабатывают

раствором морилки и через 10 - 15 мин строгают рубанком, снимая не более 1 мм.

Клеевой шов

считают плотным, если в зоне шва отсутствует след морилки.

Результат

испытания признают положительным, если каждый образец выдержал испытание.

6.3 Методы

контроля при проведении периодических испытаний

6.3.1 Прочность

клеевых соединений древесины по длине на зубчатые типы при статическом изгибе

определяют по ГОСТ

15613.4.

Прочность

клеевых соединений древесины по толщине и ширине при скалывании вдоль волокон

определяют по ГОСТ

15613.1.

Для проверки

отбирают 10 образцов, выпиленных по одному из различных заготовок (деталей).

Оценку результатов испытаний производят по среднеарифметическому значению, при этом

результат каждого испытания не должен быть ниже установленного в 4.3.3 более чем на 20 %.

6.3.2

Водостойкость клеевых соединений, предназначенных для наружных условий

эксплуатации, определяют по ГОСТ

17005 со следующим режимом воздействия на образцы перед испытанием:

- 1 сут на

воздухе при температуре (20 ± 4) °С;

- 6 ч в кипящей

воде;

- 2 ч в воде при

температуре (20 ± 4) °С;

- 1 сут на

воздухе при отрицательной температуре минус (8 ± 4) °С;

- 2 сут на

воздухе при температуре (20 ± 4) °С и относительной влажности не выше 40 %.

Водостойкость

клеевых соединений, предназначенных для внутренних условий эксплуатации,

определяют по ГОСТ

17005.

6.3.3

Долговечность (стойкость к эксплуатационным воздействиям) клеевых соединений

определяют по нормативной документации и методикам, утвержденным в

установленном порядке.

6.3.4 Методы

испытаний при входном контроле качества материалов устанавливают в

технологической документации в соответствии с требованиями НД на эти материалы.

6.3.5 Методы испытаний

при проведении производственного операционного контроля устанавливают в

технологической документации с учетом требований настоящего стандарта.

7.1 Условия

хранения и транспортирования деталей и заготовок должны обеспечить их

сохранность от увлажнения, загрязнения и механических повреждений.

7.2 Заготовки

(детали) транспортируют всеми видами крытых транспортных средств в соответствии

с правилами перевозки грузов, действующими на данном виде транспорта.

Рисунок 11 - График

зависимости равновесной влажности древесины от температуры и относительной

влажности воздуха для определения параметров режима хранения

7.3 Заготовки

(детали) хранят на ровном горизонтальном основании на поддонах. Допускается

укладка рядов заготовок (деталей) на деревянных прокладках (расстояние между

прокладками не более 800 мм).

7.4

Рекомендуется транспортирование и хранение изделий в пачках, упакованными в

термоусадочную пленку. Допускается транспортирование и хранение заготовок и

деталей в контейнерах, пачках, упакованных в водонепроницаемую пленку по ГОСТ 10354

или бумагу по ГОСТ

8828 или другие аналогичные материалы. Герметичная упаковка пачек заготовок

(деталей) не рекомендуется, в этом случае в упаковке следует проделывать

отверстия диаметром 1 - 2 мм для осушения внутреннего пространства.

7.5 При хранении

и производстве заготовок и деталей рекомендуется поддерживать

температурно-влажностной режим в помещении, соответствующий равновесной

влажности древесины деталей и заготовок, установленный в технической

документации. График зависимости равновесной влажности древесины от температуры

и относительной влажности воздуха для определения параметров режима хранения

приведен на рисунке 11.

7.6 Срок

хранения заготовок и деталей - 6 мес. со дня отгрузки.

Предприятие-изготовитель

гарантирует соответствие заготовок (деталей) требованиям настоящего стандарта

при соблюдении потребителем условий транспортирования и хранения.

Гарантийный срок

изделий устанавливают в договоре на поставку, но не менее 3 лет со дня

изготовления изделий.

(справочное)

Настоящий

стандарт разработан рабочей группой специалистов в составе:

Н. В. Шведов,

Госстрой России (руководитель);

С. В. Милованов,

ОАО «ВНИИДМАШ»;

В. Е. Ивашкевич,

ОАО «ВНИИДМАШ»;

В. А. Бандура,

ЗСК «ИНКОН»;

С. Г. Каратаев,

ЗСК «ИНКОН»;

М. В. Лившиц, «Global Edge»;

М. Ю. Анкирский, «Global Edge»;

В.Ф. Тренев, ЗАО

«Т.Б.М.»;

А. П. Тупицын,

ЗАО «Т.Б.М.»;

А. В. Ткаченко,

ООО «Эколеспром»;

В. В. Кислый, МП

«ДОМ»;

В. Ф. Иванов,

ЗАО «СОДРУЖЕСТВО»;

Г. Д. Кирюхин,

ООО «ЛЕСКОНТ»;

Д. Н. Шведов,

«Центр сертификации оконной и дверной техники»;

И.

Н. Медведев, НИУПЦ «Межрегиональный институт окна»

Ключевые слова: брусковая деталь,

брусковая заготовка, щитовая заготовка, клеевое соединение, пороки древесины,

влажность, шероховатость

Новости

Библиотека

Soft по ОТ и ПБ

Консультации по ОТ

Обучение по охране труда и пр.

Услуги для ОТ

Форум

Золотой фонд

Соцсеть специалистов (ССОТ)