ГОСТ 30768-2001

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ОБОРУДОВАНИЕ УСТЬЕВОЕ

НЕФТЕПРОМЫСЛОВОЕ ДОБЫЧНОЕ

МЕТОДЫ ИСПЫТАНИЙ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО

СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Всероссийским научно-исследовательским

и проектно-конструкторским институтом нефтяного машиностроения АООТ

«ВНИИНефтемаш» Российской Федерации

ВНЕСЕН Техническим

секретариатом Межгосударственного Совета по стандартизации, метрологии и

сертификации

2 ПРИНЯТ Межгосударственным

Советом по стандартизации, метрологии и сертификации

За принятие проголосовали:

|

Наименование государства

|

Наименование

национального органа по стандартизации

|

|

Азербайджанская Республика

|

Азгосстандарт

|

|

Республика Армения

|

Армгосстандарт

|

|

Республика Беларусь

|

Госстандарт Республики Беларусь

|

|

Республика Казахстан

|

Госстандарт Республики

Казахстан

|

|

Кыргызская Республика

|

Кыргызстандарт

|

|

Республика Молдова

|

Молдовастандарт

|

|

Российская Федерация

|

Госстандарт России

|

|

Республика Таджикистан

|

Таджикстандарт

|

|

Туркменистан

|

Главгосслужба

«Туркменстандартлары»

|

|

Республика Узбекистан

|

Узгосстандарт

|

|

Украина

|

Госстандарт Украины

|

3 Настоящий стандарт гармонизирован

со стандартом Американского Нефтяного института API

Spec 6A

«Спецификация на устьевое оборудование и фонтанную арматуру», издание, 17 в

части методов контроля и испытаний

4 Постановлением

Государственного комитета Российской Федерации по стандартизации и метрологии

от 28 мая 2002 г. № 208-ст межгосударственный стандарт ГОСТ 30768-2001 введен в

действие непосредственно в качестве государственного стандарта Российской

Федерации с 1 января 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

Введение

Настоящий стандарт, сохраняя

все формулировки, положения и ссылки на американские и международные стандарты,

дополняет их положениями и ссылками на действующие межгосударственные стандарты

и нормативные документы.

Настоящий стандарт знакомит

производителей и потребителей оборудования с требованиями стандарта API Spec

6A и практическими возможностями его применения в странах СНГ.

Стандарт предназначен для

применения расположенными на территории стран СНГ техническими комитетами по

стандартизации, предприятиями и объединениями предприятий, в том числе союзами,

ассоциациями, концернами, акционерными обществами, межотраслевыми,

региональными и другими объединениями, независимо от форм собственности и

подчинения.

Стандарт распространяется на

оборудование, независимо от его технических характеристик, размеров, массы и

других показателей, времени и места разработки, изготовления, испытаний,

произведенных предприятиями всех форм собственности и подчиненности.

ГОСТ 30768-2001

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

ОБОРУДОВАНИЕ УСТЬЕВОЕ

НЕФТЕПРОМЫСЛОВОЕ ДОБЫЧНОЕ

Методы испытаний

Control head oil field equipment. Test methods

Дата введения 2003-01-01

Настоящий стандарт распространяется

на устьевое и фонтанное оборудование, в том числе при работе с электро- и

штанговыми насосами (далее - оборудование), применяемое на устье скважины при

добыче нефти и газа.

Стандарт устанавливает

методы испытаний (проверки) параметров, показателей, норм и характеристик

продукции.

Целесообразность применения

положений настоящего стандарта к устьевому оборудованию других видов

определяется в нормативных документах (НД) на это оборудование.

В настоящем стандарте

использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система

конструкторской документации. Эксплуатационные документы

ГОСТ 2.602-95 Единая система

конструкторской документации. Ремонтные документы

ГОСТ 1497-84 (ИСО 6892-84)

Металлы. Методы испытания на растяжение

ГОСТ 3242-79

Соединения сварные. Методы контроля качества

ГОСТ

5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы,

конструктивные элементы и размеры

ГОСТ

7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 9012-59

(ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9013-59 (ИСО 6508-86)

Металлы. Метод измерения твердости по Роквеллу

ГОСТ

9454-78 Металлы. Методы испытаний на ударный изгиб при пониженных,

комнатной и повышенных температурах

ГОСТ

14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ

15150-69 Машины, приборы и другие технические изделия. Исполнения для

различных климатических районов. Категории, условия эксплуатации, хранения и

транспортирования в части воздействия климатических факторов внешней среды

ГОСТ

16037-80 Соединения сварные стальных трубопроводов. Основные типы,

конструктивные элементы и размеры

ГОСТ

16350-80 Климат СССР. Районирование и статистические параметры

климатических факторов для технических целей

ГОСТ

18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования

ГОСТ 21105-87

Контроль неразрушающий. Магнитопорошковый метод

ГОСТ 24507-80 Контроль

неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой

дефектоскопии

ИСО 10423-94 Промышленность

нефтяная и газовая. Буровое и эксплуатационное оборудование. Технические

условия на клапаны, устьевую и фонтанную арматуру

3.1.1 Оборудование должно

соответствовать требованиям настоящего стандарта, действующей технической

документации производителя на оборудование соответствующего вида.

3.1.2 Требования к

проведению работ по испытаниям устанавливают в эксплуатационной документации

(ЭД) по ГОСТ 2.601,

а при ремонте оборудования - в ремонтной документации (РД) по ГОСТ 2.602.

3.1.3 Оборудование должно

быть укомплектовано узлами и сборочными единицами, необходимыми и достаточными

для выполнения процессов, отвечающих его назначению, в том числе:

а) оборудование устья

скважины:

- корпусами и катушками

колонных головок,

- катушками-переходниками,

- корпусами моноблочных

колонных головок;

б) фонтанное оборудование:

- катушками трубных головок,

- соединителями-переходниками,

- колпаками-соединителями,

- тройниками и крестовинами,

- устройством отбора проб

жидкости,

- переходными катушками и

катушками-проставками;

в) подвески труб и колонн -

муфтовыми, клиновыми и подвесками на резьбе;

г) задвижки, дроссели и

клапаны:

- полнопроходными задвижками

и задвижками с приводом,

- обратными клапанами,

- регулируемыми

(нерегулируемыми) дросселями,

- клапанами-отсекателями;

д) фланцы и фланцевые

соединения:

- проходными, глухими,

резьбовыми фланцами и фланцами под сварку;

е) прочее оборудование:

- приводами,

- кольцевыми прокладками,

- шпильками-гайками.

3.1.4 Оборудование должно

соответствовать требованиям ГОСТ

15150, предъявляемым к климатическому исполнению и категории изделий по ГОСТ

16350, указанным в сопроводительной документации.

3.2.1 В настоящем стандарте

устанавливаются два уровня особых технических требований к испытанию - ТИ1 и

ТИ2.

3.2.2 Идентификация уровней

особых технических требований к испытаниям с [1] указана в таблице 1.

Таблица 1

Уровень ТИ1 предусматривает

объем испытаний оборудования, минимально необходимый и достаточный для

последующей его эксплуатации.

Уровень ТИ2 предусматривает

больший объем испытаний (по числу циклов и номенклатуре контролируемых

параметров) для более сложных случаев эксплуатации оборудования.

Выбор уровня ТИ определяет

потребитель оборудования.

Правила приемки и методы

испытаний материалов должны соответствовать: отливок - [2], поковок - [3].

Испытания на растяжение проводят при нормальной температуре в соответствии с

методикой ГОСТ

1497, не менее чем на трех образцах. Испытания на ударную вязкость проводят

при самой низкой температуре квалификационного диапазона в соответствии с

методикой ГОСТ

9454 не менее чем на трех образцах типа 11 (с надрезом по Шарпи). На одном

из образцов допускается снижение значений ударной вязкости на 1/3 среднего

значения.

3.4.1 К неразрушающему

контролю (НРК) сварных соединений допускаются контролеры, аттестованные в

соответствии с [4] или [5], [6].

3.4.2 К руководству работами

по контролю, сварке и термообработке сварных соединений допускаются

инженерно-технические работники, производственные и контрольные мастера,

прошедшие подготовку и квалификационные испытания на предприятии-изготовителе

или аттестованные по [7].

3.4.3 К проверке термообработки

сварных соединений допускаются контролеры - операторы термических установок,

прошедшие специальную подготовку и имеющие удостоверения на право производства

указанных работ.

3.4.4 На оборудование,

аппаратуру для дефектоскопии и контрольно-измерительные приборы должны быть

паспорта предприятия-изготовителя.

3.4.5 Периодичность

осмотров, проверок оборудования должна соответствовать требованиям паспортов на

конкретные виды изделий. Основные требования к средствам измерений должны

соответствовать ГОСТ 8.513.

3.4.6 При изготовлении

элементов устьевого оборудования проводят: систематический контроль качества

сварных работ и сварных соединений, предварительный (включая входной контроль

материалов и персонала) контроль, операционный и приемочный контроль сварных

соединений.

3.4.7 Результаты

предварительного и операционного контроля оформляют соответствующими

документами или фиксируют в специальном журнале.

Результаты приемочного

контроля сварных соединений оформляют актом приемки, утвержденным руководством организации,

выполняющей контроль.

3.4.8 Контроль качества

сварных соединений включает:

- визуальный и измерительный

контроль;

- радиографию (РГ);

- ультразвуковую

дефектоскопию (УЗД);

- цветной (капиллярный) (ЦД)

или магнитопорошковый (МПД) метод контроля;

- измерение твердости;

- механические испытания

сварных образцов;

- стилоскопирование металла

антикоррозионной наплавки с измерением ее толщины.

3.4.9 Контроль РГ или УЗД

проводят после сварки и термообработки. Контролю ЦД или МПД подвергают сварные

соединения после сварки либо после термо- и механической обработки (если

последние проводятся).

3.4.10 Объем и виды контроля

сварных соединений приведены в таблице 2.

Таблица 2

|

Характеристика

сварных соединений

|

Уровень технических требований при изготовлении

|

|

УТТ1

|

УТТ2

|

УТТ3

|

УТТ4

|

|

Сварные

соединения, работающие под давлением

|

РГ или

УЗД - 100 %

|

Сварка не допускается

|

|

-

|

ЦД или МПД - 100 %

|

|

-

|

-

|

Измерение

твердости

|

|

Сварные

соединения, работающие без давления

|

РГ или

УЗД - 100 %

|

Сварка не допускается

|

|

-

|

-

|

Измерение

твердости

|

|

Ремонтные

сварные соединения

|

РГ или УЗД - 100 %

|

Сварка не допускается

|

|

-

|

ЦД или МПД

|

|

-

|

-

|

Измерение твердости

|

|

Упрочняющая

наплавка (задвижки, штоки и др.)

|

ЦД или МПД

|

|

Наплавка

коррозионно-стойкая (корпуса, крышки, фланцы и др.)

|

ЦД

|

|

-

|

УЗД сплошность металла в зоне сплавления

|

|

-

|

Измерение

толщины наплавки. Стилоскопирование на содержание Cr, Ni, Mo

|

|

Примечание - Уровни технических требований к

изготовлению - по ИСО 10423.

|

3.4.11 Визуальный контроль -

в соответствии с ГОСТ 3242 или [8].

Перед контролем сварные швы и прилегающую к ним поверхность основного металла

шириной не менее 20 мм по обе стороны шва очищают от шлака, брызг металла,

окалины и других загрязнений.

В сварных соединениях не

допускаются наружные дефекты: трещины, непровары, подрезы, незаплавленные

кратеры. Размеры сварных швов должны соответствовать ГОСТ

5264 или ГОСТ

16037. Визуальному и измерительному контролю подвергают все сварные

соединения устьевого оборудования.

3.4.12 Радиографический

контроль сварных соединений - по ГОСТ

7512, [3]

или [8].

3.4.13 Ультразвуковая

дефектоскопия - ГОСТ

14782, [3]

или [8].

3.4.14 В сварных

соединениях, контролируемых РГ и УЗД, не допускаются трещины, непровары,

несплавления.

3.4.15 При контроле цветной

и магнитопорошковой дефектоскопией наличие протяженных и неодиночных дефектов

является браковочным признаком. Оценка дефектности - по [3].

3.4.16 Твердость измеряют на

металле сварных соединений изделий с уровнем технических требований УТТ3 после

термообработки. Метод измерения твердости HRC - по ГОСТ 9013 или [9], НВ

- по ГОСТ 9012

или [10].

Измерение проводят не менее чем в двух точках сварного шва и по основному

металлу на расстоянии не менее 20 мм от шва. Твердость не должна превышать HRC 22.

3.4.17 Антикоррозионные

наплавки корпусов, крышек, фланцев и других деталей подвергают контролю ЦД - на

поверхностные дефекты, УЗД - на сплошность металла в зоне сплавления,

стилоскопированию - на содержание хрома, никеля, а также молибдена (при

необходимости) с измерением толщины наплавки.

3.4.18 Механическим

испытаниям подвергают образцы, изготовленные из контрольных сварных стыков.

3.4.19 Один сварщик должен

сварить контрольные пробы в объеме не менее 1 % общего числа сваренных им

однотипных производственных стыков, но не менее одного стыка.

3.4.20 Из контрольных стыков

изготовляют образцы на растяжение (не менее двух), статический изгиб (не менее

двух) и ударный изгиб (не менее трех).

Определяют следующие

механические свойства сварных соединений:

- предел прочности - не ниже

нижнего предела прочности основного металла;

- угол загиба - минимальный угол

загиба: для углеродистой стали 100°, низколегированных марганцовистых сталей

при толщине не более 20 мм - 80°, при большей толщине - 60°; хромомолибденовых

сталей при толщине не более 20 мм - 50°, при большей толщине - 40°;

аустенитно-ферритные стали при толщине не более 20 мм - 80°, при большей

толщине - 60°;

- ударная вязкость KCV

(Шарпи) по шву и зоне термического влияния (ЗТВ) - не ниже требований к

основному металлу.

3.4.21 В дополнение к

механическим испытаниям измеряют твердость в поперечном сечении сварных

образцов - по металлу шва, ЗТВ и основному металлу.

При толщине металла менее 13

мм проводят по четыре измерения твердости в указанных участках сварного

соединения, при большей толщине - по шесть измерений. Твердость металла в ЗТВ

измеряют на расстоянии 3 мм от верха шва и 2 мм от линии сплавления.

3.5.1 Общие положения

В настоящем разделе

определяют требования к контролю качества изделий и материалов, изготовляемых в

соответствии с конструкторскими и нормативными документами.

3.5.2 Измерительное и

испытательное оборудование

3.5.2.1 Оборудование,

используемое для проверки, испытания или исследования материала или детали,

должно быть идентифицировано, откалибровано, отрегулировано и проверено в соответствии

с инструкциями изготовителя.

3.5.2.2 Устройства измерения

давления

Точность устройств измерения

давления должна быть не ниже 0,5 % полного диапазона шкалы. Устройства

периодически калибруют с помощью эталонного устройства на 25, 50 и 75 % полной

шкалы.

3.5.3 Требования к

персоналу, осуществляющему контроль качества

3.5.3.1 Персонал,

осуществляющий контроль качества изделий, аттестуют в соответствии с

требованиями НД.

3.5.4 Требования к контролю

качества

3.5.4.1 Общие положения

В таблицах 3 - 8

приведены требования к контролю качества отдельных деталей оборудования, на

которые есть ссылки в конструкторской документации (КД).

Все работы по контролю

качества проводят в соответствии с инструкциями предприятия-изготовителя,

которые должны включать соответствующую методику и количественные или

качественные критерии приемки.

Таблица 3 - Требования к контролю качества корпусов, крышек, фланцевых

соединений, штоков

|

Вид испытания

|

Уровень технических требований при изготовлении

|

|

УТТ1

|

УТТ2

|

УТТ3

|

УТТ4

|

|

Растяжение

|

+

|

+

|

+

|

+

|

|

Определение ударной вязкости

|

+

|

+

|

+

|

+

|

|

Определение твердости

|

+

|

+

|

+

|

+

|

|

По стандарту [11]

|

+

|

+

|

+

|

+

|

|

Проверка размеров

|

+

|

+

|

+

|

+

|

|

Прослеживаемость

|

-

|

+

|

+

|

+

|

|

Химический анализ

|

-

|

+

|

+

|

+

|

|

Визуальный осмотр

|

+

|

+

|

+

|

+

|

|

Неразрушающий контроль поверхности

|

-

|

+

|

+

|

+

|

|

Объемный неразрушающий контроль

|

+

|

+

|

+

|

+

|

|

Неразрушающий контроль сварных соединений

|

См.

раздел 5

|

Сварка не допускается, за исключением

наплавок

|

Таблица 4 - Требования к контролю качества уплотнительных механизмов отверстия

задвижки и арматуры штуцера

|

Вид испытания

|

Уровень технических

требований при изготовлении

|

|

УТТ1

|

УТТ2

|

УТТ3

|

УТТ4

|

|

Растяжение

|

-

|

-

|

+

|

+

|

|

Определение ударной вязкости *

|

-

|

-

|

+

|

+

|

|

Определение твердости

|

-

|

-

|

+

|

+

|

|

По стандарту [11]

|

+

|

+

|

+

|

+

|

|

Проверка размеров

|

+

|

+

|

+

|

+

|

|

Прослеживаемость

|

+

|

+

|

+

|

+

|

|

Химический анализ

|

-

|

-

|

+

|

+

|

|

Визуальный осмотр

|

+

|

+

|

+

|

+

|

|

Неразрушающий контроль

поверхности **

|

-

|

-

|

+

|

+

|

|

Неразрушающий контроль сварных

соединений

|

См. раздел 5

|

Сварка не допускается, за

исключением наплавок

|

|

* Для седел (клапанов) не

требуется.

** Для паяных соединений и соединений

с тугой и горячепрессовой насадкой не требуется.

|

Таблица 5 - Требования к контролю качества кольцевых прокладок

|

Вид испытания

|

Уровень технических требований при изготовлении

|

|

УТТ1

|

УТТ2

|

УТТ3

|

УТТ4

|

|

Проверка размеров

|

+

|

+

|

+

|

+

|

|

Определение твердости

|

+

|

+

|

+

|

+

|

|

По стандарту [11]

|

+

|

+

|

+

|

+

|

Таблица 6 - Требования к контролю качества шпилек и гаек

|

Вид испытаний

|

Уровень технических требований при изготовлении

|

|

УТТ1

|

УТТ2

|

УТТ3

|

УТТ4

|

|

Растяжение

|

+

|

+

|

+

|

+

|

|

Определение ударной вязкости

|

+

|

+

|

+

|

+

|

|

Проверка размеров

|

+

|

+

|

+

|

+

|

|

Определение твердости

|

+

|

+

|

+

|

+

|

|

По стандарту [11]

|

+

|

+

|

+

|

+

|

Таблица 7 - Требования к контролю качества неметаллических уплотняющих

материалов

|

Вид испытания

|

Уровень технических

требований при изготовлении

|

|

УТТ1

|

УТТ2

|

УТТ3

|

УТТ4

|

|

Проверка размеров

|

+

|

+

|

+

|

+

|

|

Визуальный осмотр

|

+

|

+

|

+

|

+

|

|

Определение твердости

|

+

|

+

|

+

|

+

|

|

Проверка документации

|

-

|

+

|

+

|

+

|

|

Прослеживаемость партии

|

+

|

+

|

+

|

+

|

|

Удостоверение периода старения

|

-

|

-

|

+

|

+

|

|

Удостоверение срока годности

|

-

|

-

|

+

|

+

|

|

Определение физических свойств

|

-

|

-

|

-

|

+

|

Таблица 8 - Требования к контролю качества оправок подвесок обсадной

колонны и насосно-компрессорных труб

|

Вид

испытания

|

Уровень технических требований при изготовлении

|

|

УТТ1

|

УТТ2

|

УТТ3

|

УТТ4

|

|

Растяжение

|

+

|

+

|

+

|

+

|

|

Определение ударной вязкости

|

+

|

+

|

+

|

+

|

|

Определение твердости

|

+

|

+

|

+

|

+

|

|

Проверка размеров

|

+

|

+

|

+

|

+

|

|

Прослеживаемость

|

+

|

+

|

+

|

+

|

|

Химический анализ

|

+

|

+

|

+

|

+

|

|

Визуальный осмотр

|

+

|

+

|

+

|

+

|

|

Неразрушающий контроль поверхности

|

-

|

+

|

+

|

+

|

|

Неразрушающий объемный контроль

|

-

|

-

|

+

|

+

|

|

Определение серийной нумерации

|

-

|

-

|

+

|

+

|

|

Неразрушающий контроль сварных соединений

|

См.

раздел 5

|

Сварка не допускается, за исключением

наплавки

|

Инструкции по неразрушающему

контролю должны соответствовать требованиям настоящего стандарта и национальных

и международных стандартов, выбранных изготовителем.

Твердость каждой детали,

работающей под давлением или регулирующей давление в среде с сероводородом,

проверяют для подтверждения требований [11] (за исключением

кольцевых прокладок).

3.5.4.2 Контроль

механических свойств

Испытание на растяжение - по

ГОСТ 1497.

Испытание на ударную

вязкость - по ГОСТ

9454.

Определение твердости - по ГОСТ

9012, ГОСТ 9013.

Твердость определяют после последнего

цикла термообработки и всей механической обработки наружной поверхности в

местах, определенных НД предприятия-изготовителя.

3.5.4.3 Проверка размеров

Все резьбы фланцевых

соединений проверяют калибрами на наличие отклонений при ручной затяжке. Критерии

приемки - в соответствии с НД предприятия-изготовителя. Для уровней УТТ3 и УТТ4

дополнительно проверяют размеры всех деталей.

3.5.4.4 Визуальный контроль

Каждую деталь проверяют

визуальным осмотром.

Визуальный контроль отливок проводят

в соответствии с [2], поковок - в соответствии с НД

предприятия-изготовителя.

3.5.4.5 Для изделий уровней

УТТ3 и УТТ4 проводят неразрушающий контроль.

3.5.4.6 Химический анализ

Химический состав деталей

(корпуса, подвески, фланца и т.д.) определяют на основе плавочного анализа.

3.5.4.7 Прослеживаемость

На материалах и деталях в

процессе обработки должна сохраняться маркировка, облегчающая прослеживаемость.

Технические требования изготовителя

к прослеживаемости должны предусматривать средства сохранения маркировки и

контрольных записей.

3.5.4.8 Неразрушающий

контроль поверхности

Ферромагнитные материалы

Поверхности работающих под

давлением и уплотняемых деталей проверяют магнитопорошковым методом в доступных

местах. Детали контролируют после окончательных термо- и механической обработок

по методике в соответствии с ГОСТ 21105 или [12].

Критерии приемки:

- для поковок - по [3];

- для отливок - по [2].

Неферромагнитные материалы

Поверхности работающих под

давлением и уплотняемых деталей проверяют капиллярным методом в доступных

местах. Для уровней УТТ3 и УТТ4 дополнительно контролируют все детали в

доступных местах. Детали контролируют после окончательных термо- и механической

обработок по методике в соответствии с ГОСТ 18442

или [13].

Критерии приемки:

- для поковок - по [3];

- для отливок - по [2].

3.5.4.9 Объемный

неразрушающий контроль

Каждую деталь контролируют

на сплошность в доступных местах радиографическим или ультразвуковым методами. Контроль

проводят после окончательной термообработки.

3.5.4.10 Ультразвуковой

контроль

Ультразвуковой контроль

поковок проводят методом отверстия с плоским дном в соответствии с ГОСТ 24507

или [14]

и [15].

Ультразвуковой контроль отливок проводят по методу отверстия с плоским дном в

соответствии с [2] или [14], или [15].

Критерии приемки:

- для поковок - по [3];

- для отливок - по [2].

3.5.4.11 Радиографический

контроль

Радиографический контроль

проводят в соответствии с ГОСТ

7512 при минимальной эквивалентной чувствительности 2 %. Приемлемы

источники рентгеновского или гамма-излучения в пределах толщин, ограниченных

для каждого метода. Допускается использовать методы получения изображения и

записи в реальном масштабе времени, если изготовитель документально гарантирует

минимальный уровень эквивалентной чувствительности 2 %.

Критерии приемки:

- для поковок - по [3];

- для отливок - по [2].

Для гарантии соответствия

конструкции принятым нормам и методикам расчета проводят проверку

работоспособности конструкции.

4.1.1 Проверку

работоспособности проводят согласно утвержденной методике.

4.1.2 Проверку

работоспособности проводит персонал, независимый от разработки и производства

продукции и имеющий соответствующую квалификацию и сертификаты.

4.1.3 Для проверки

работоспособности проводят следующие виды испытаний:

- функциональные;

- проверку давлением;

- проверку оправкой;

- температурные.

4.2.1 Размеры

Фактические размеры изделия,

подвергающегося испытаниям, должны быть в диапазоне допусков на размеры,

установленные в НД.

4.2.2 Наружная окраска

Изделие, подвергаемое любому

виду испытания, не должно быть окрашено или иметь другое покрытие.

4.3.1 Функциональные

испытания или испытания рабочих характеристик для проверки требований к

давлению, температуре, нагрузке, механическим циклам нагружения проводят на

опытных образцах или серийных моделях.

4.3.1.1 Опытный образец или

серийную модель подвергают функциональным испытаниям на эквивалентность срока

службы: задвижки - на цикличность, регулируемые дроссели - на прокачку

раствором или водой.

Число циклов, объем

прокачиваемого раствора, продолжительность испытаний устанавливают согласно НД

предприятия-изготовителя.

4.3.1.2 Методика испытаний

Для устьевого оборудования,

рассчитанного на продолжительный срок работы, проводят испытания на

цикличность, эквивалентную не менее 10 лет срока службы при прокачке раствора с

учетом обеспечения безотказного регулирования давления от минимального Pmin до рабочего давления Рр в процессе эксплуатации.

4.3.1.3 Оценка результатов

Опытный образец должен

работать без потери рабочего давления, с плавным перемещением и без заеданий

вращающихся элементов запорной арматуры. Усилие на штурвалах - не выше

указанных в паспорте на задвижку, а обеспечение безотказного регулирования

давления от минимального - Pmin до рабочего Рр -

при различных расходах прокачиваемой жидкости, указанных в паспорте на

дроссель.

4.3.2 Проверка

работоспособности созданием избыточного давления (опрессовка)

4.3.2.1 Объект испытания

Работоспособность каждой конструкции,

включающей детали и узлы, работающие под давлением, проверяют гидравлическим

испытанием.

4.3.2.2 Методика испытаний

Пробное давление при

гидравлических испытаниях должно соответствовать указанному в таблице 9.

Таблица 9

Гидравлические испытания

узлов и деталей оборудования состоят из трех периодов:

- период первичного

удержания давления;

- снижение давления до нуля;

- период вторичного

удержания давления.

Продолжительность периодов

удержания давления - не менее 3 мин, причем отсчет времени начинают при

достижении пробного давления Рпр. Наружные поверхности узлов

и деталей должны быть тщательно осушены.

Фонтанную арматуру в сборе

испытывают на герметичность рабочим давлением Рр.

4.3.2.3 Испытательная среда

должна быть нейтральной и содержать соответствующий ингибитор к металлическим и

неметаллическим изделиям.

4.3.2.4 При недостоверных

результатах гидравлических испытаний оборудование подвергают испытанию газом. В

качестве испытательной среды используют азот.

Испытания корпусов газом

проводят при температуре окружающей среды полным погружением оборудования в

ванну с водой.

Испытательное давление Рисп

должно равняться номинальному рабочему давлению Рра6.

4.3.2.5 Критерии испытаний

Испытания должны включать

все требования к испытаниям соответствующего уровня показателей.

Гидравлические испытания при

нормальной температуре

Узлы и детали считают выдержавшими

гидравлические испытания, если при нормальной температуре в период удержания

давления не наблюдается видимых утечек. Изменение давления в периоды удержания

должно быть менее 5 % испытательного давления Рисп.

Испытания газом при

нормальной температуре

Узлы и детали считывают

выдержавшими испытания газом, если при нормальной температуре не наблюдается

пузырьков. Допускаемая утечка, измеренная при атмосферном давлении в течение

периода удержания, - не более 20 см3/ч.

Узлы и детали считают

выдержавшими гидравлические испытания и испытания газом при высокой или низкой

температуре, если изменение давления в период его удержания составляет не более

5 % испытательного давления.

4.3.3 Проверка

работоспособности оправкой

4.3.3.1 Испытание задвижек

оправкой

Методика испытания

Шаблон (рисунок А.1)

пропускают через отверстие в задвижке после ее сборки и опрессовки

Критерии приемки

Шаблон должен полностью

проходить через отверстие задвижки.

4.3.3.2 Испытание фонтанной

арматуры оправкой

Методика испытаний

Шаблон (рисунок А.1)

пропускают через стволовое (главное) отверстие фонтанной арматуры после ее

сборки и опрессовки.

Критерии приемки

Шаблон должен полностью проходить

через главное отверстие фонтанной арматуры.

4.3.4 Проверка

работоспособности оборудования под нагрузкой

4.3.4.1 Объект испытаний

Испытанию подвергают

трубодержатель колонной головки.

4.3.4.2 Критерии испытаний

Трубодержатель, установленный

в колонную головку, рассчитывают на передаваемую обсадной колонной нагрузку,

определяемую:

- от полной нагрузки

обсадной колонны;

- от массы обсадной колонны

с наибольшей толщиной стенки для рассматриваемого условного прохода, за

исключением выталкивающей силы гидростатического столба жидкости в скважине.

4.3.5 Температурные

испытания

4.3.5.1 Место измерения

температуры

Температуру измеряют на

расстоянии 13 мм от проходного отверстия (где это возможно) либо от поверхности

нагревания.

При испытаниях при

максимальной температуре допускается нагревание внутри проходного отверстия.

4.3.5.2 При испытаниях при

минимальной температуре охлаждение применяют по всей наружной поверхности

оборудования.

4.3.5.3 Период удержания

давления

Период удержания давления

начинается после достижения стабилизации давления и температуры. Время

удержания должно быть минимальным.

Давление считается

стабильным, если его изменение не превышает 5 % испытательного давления в час.

Температуру считают

стабильной, если ее изменение не превышает 0,55 °С в минуту.

4.3.5.4 Циклы давления и

температуры

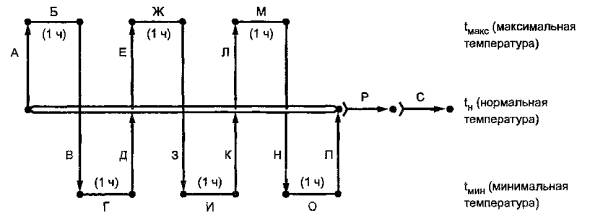

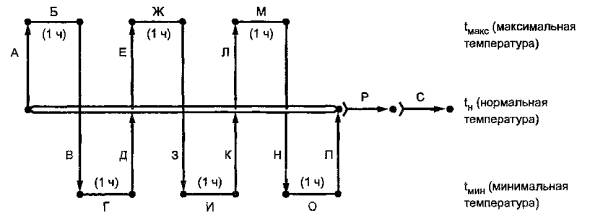

Циклограмма давления и

температур представлена на рисунке 1.

4.3.5.5 Проверка после

завершения испытаний

Испытанный опытный образец разбирают

и проверяют. Испытанные узлы и детали рекомендуется сфотографировать. По

результатам испытаний составляют протокол о соответствии изделия рабочим

характеристикам.

А - начать при

нормальной температуре и атмосферном давлении и повышать температуру до

максимума; Б - подвести испытательное давление, минимальный период

удержания 1 ч, затем сбросить давление; В - снизить температуру до

минимума; Г - подвести испытательное давление, минимальный период

удержания 1 ч, затем сбросить давление; Д - повысить температуру до

комнатной температуры; Е - подвести испытательное давление при

нормальной температуре и удерживать, пока температура не поднимется до

максимальной; Ж - минимальный период удержания 1 ч; З - снизить

температуру до минимума при удержании испытательного давления; И - минимальный

период удержания 1 ч; К - повысить температуру до комнатной при

удержании испытательного давления; Л - сбросить давление, затем повысить

температуру до максимальной; М - подвести испытательное давление,

минимальный период удержания 1 ч, затем сбросить давление; Н - снизить

температуру до минимальной; О - подвести испытательное давление,

минимальный период удержания 1 ч, затем сбросить давление; П - повысить

температуру до нормальной температуры; Р - подвести испытательное

давление, минимальный период удержания 1 ч, затем сбросить давление; С -

подвести 5 - 10 % испытательного давления, минимальный период удержания

1 ч, затем сбросить давление

Рисунок 1 - Циклограмма

давлений и температур

(справочное)

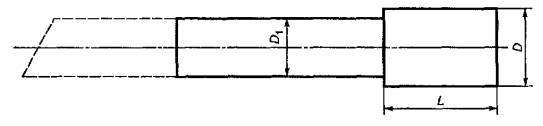

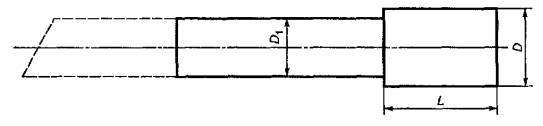

Соосность стволовых проходов

устьевых елок проверяют шаблоном. Размеры шаблонов приведены на рисунке А.1 и в

таблице А.1.

Рисунок А.1

Таблица А.1

Размеры в миллиметрах

|

Условные

проходы ствола и боковых отводов

|

Максимальный диаметр расточки

|

Размеры шаблона

|

|

L

|

D

|

D1

|

|

40

|

46

|

76

|

45,20

|

38,6

|

|

50

|

52

|

76

|

51,60

|

48,3

|

|

65

|

65

|

76

|

64,30

|

59,7

|

|

80

|

78

|

76

|

77,00

|

73,2

|

|

100

|

103

|

103

|

102,40

|

97,3

|

|

150

|

152

|

152

|

151,60

|

143,3

|

(справочное)

[1] API Spes 6A Технические условия на устьевое и фонтанное оборудование

[2] ПГА 05-82 Правила контроля

стальных отливок для атомных установок

[3] ОСТ 24.201.03-90 Сосуды и аппараты стальные высокого давления. Общие

технические требования

[4] Правила аттестации специалистов неразрушающего контроля

[5] SNT-TC-1A Квалификация персонала и

сертификация испытаний без разрушения образцов

[6] ASNT Американское общество по испытаниям без разрушения образца

[7] AWS Американское общество по сварке

[8] ASME т. V Неразрушающие методы

испытаний

[9] ASTM

E18 Стандартные методы испытания на твердость

по Роквеллу и на поверхностную твердость по Роквеллу металлических материалов

[10] ASTM Е10 Стационарные методы испытаний на твердость по Бринеллю

металлических материалов

[11] NACE MR01-75 Требования к

материалам для нефтяного оборудования, стойким к сульфидному растрескиванию

[12] ASTM E709 Практика проверок и

испытаний с использованием магнитных частиц (метод магнитной дефектоскопии)

[13] ASTM E165 Методика проведения

испытаний методом жидкостного проникновения

[14] ASTM A388 Практические рекомендации для ультразвуковых испытаний тяжелых

стальных поковок

[15] ASTM A609 Технические условия для

ультразвуковых испытаний отливок из углеродистой и низколегированной сталей

Ключевые слова: оборудование устьевое нефтепромысловое, колонная головка,

трубная головка, моноблок, тройник, крестовина, устройство отбора проб

жидкости, подвеска муфтовая, подвеска клиновая, задвижка, клапан-отсекатель,

дроссель, квалификация персонала, дефектоскопия, контроль качества,

измерительное и испытательное оборудование, функциональные испытания, проверка

работоспособности, гармонизация

Новости

Библиотека

Soft по ОТ и ПБ

Консультации по ОТ

Обучение по охране труда и пр.

Услуги для ОТ

Форум

Золотой фонд

Соцсеть специалистов (ССОТ)