ГОСУДАРСТВЕННЫЙСТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫЛАКОКРАСОЧНЫЕ

МЕТОДЫ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНОГОПОКРЫТИЯ

ДЛЯ ИСПЫТАНИЯ

ГОСТ 8832-76

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| МАТЕРИАЛЫ ЛАКОКРАСОЧНЫЕ Методы получения лакокрасочного покрытия для испытания Paintwork materials. Methods for formation of paint

coating for testing | ГОСТ

8832-76* ИСО 1514-84 Взамен

ГОСТ 8832-58 |

Постановлением Государственного комитетастандартов Совета Министров СССР от 21 января 1976. г. № 167 срок введенияустановлен

с 01.01.77

Проверен в 1985 г. Постановлением Госстандарта от 13.12.85 №3970 срок действия продлен

до 01.01.92

Несоблюдение стандартапреследуется по закону

Настоящий стандартраспространяется на лакокрасочные материалы и устанавливает методы получениялакокрасочного покрытия на металлической, стеклянной, деревянной или другойокрашиваемой поверхности.

Полученное покрытиепредназначается для проверки соответствия лакокрасочных материалов требованиямнормативно-технической документации по указанным в ней методам испытания.

(Измененная редакция, Изм. № 3).

1.1. Для получения лакокрасочногопокрытия на окрашиваемой поверхности применяют:

аппликатор (см. Приложение 1) общей длиной 50 - 100 мм, сощелями высотой 0,06 - 0,30 мм; допускается применять аппликаторы и другихразмеров и типов:

кисть колонковую, беличью илищетинную № 16 - 24 и флейц барсучий;

краскораспылитель идругие установки для нанесения лакокрасочного материала;

камеру окрасочную свентиляционной установкой, обеспечивающей очистку воздуха от красочного тумана,и с масловодоотделителем, обеспечивающим очистку сжатого воздуха в соответствиис требованиями ГОСТ 9.010-80;

шкурку шлифовальнуюпо ГОСТ 6456-82 или ГОСТ 10054-82, или другой абразивный инструментзернистостью № 4 - 6;

прибор для измерениятолщины покрытий;

нефрасы С2-80/120 иС3-80/120 по ТУ 38.401-67-108-92;

уайт-спирит (нефрасС4-155/200) по ГОСТ 3134-78;

ацетон техническийпо ГОСТ 2768-84;

спирт этиловыйтехнический по ГОСТ 17299-78, (ГОСТ 18300-87).

(Измененнаяредакция, Изм. № 2, 3).

2.1. В зависимости от метода испытания и испытуемоголакокрасочного материала применяют подложки в соответствии с таблицей.

| Материал подложки | Толщина, мм | Метод испытания покрытий |

| Стеклянные пластинки специального назначения по ТУ 21-0284461-058-90 | 1,2 - 1,8 | Определение времени и степени высыхания (ГОСТ 19007-73), твердости (ГОСТ 5233-89), блеска (ГОСТ 896-69), укрывистости (ГОСТ 8784-75), прочности к истиранию (ГОСТ 20811-75) и др. методы испытания |

| Сталь листовая по ГОСТ 16523-89 | 0,9 - 1,0 | Определение устойчивости в атмосферных условиях (ГОСТ 6992-68) и др. методы испытания |

| Сталь листовая марки 08кп и 08пс по ГОСТ 16523-89 и ГОСТ 9045-80 | 0,5 - 1,0 | Определение времени и степени высыхания (ГОСТ 19007-73), прочности к истиранию (ГОСТ 20811-75), стойкости к статическому воздействию воды и растворов солей (ГОСТ 9.403-80), минерального масла и бензина (ГОСТ 9.403-80), агрессивных сред; определение способности шлифоваться и полироваться, адгезии и др. методы испытания |

| Сталь листовая марки 08кп и 08пс по ГОСТ 16523-70; сталь марки 08кп по ГОСТ 9045-80 | 0,5; 0,8 - 0,9, 0,8 - 1,0 | Определение прочности при ударе (ГОСТ 4765-73) и др. методы испытания |

| Жесть черная по ГОСТ 13345-85 | 0,25 - 0,32 | Определение времени и степени высыхания (ГОСТ 19007-73), стойкости к статическому воздействию воды, растворов солей, минерального масла и бензина, агрессивных сред; испытание на изгиб (ГОСТ 6806-73) и др. методы испытания |

| Жесть белая по ГОСТ 13345-85 и ГОСТ 15580-86 | 0,22 - 0,28 | Определение показателей качества консервных лаков |

| Сталь горячекатаная круглая по ГОСТ 2590-88 или прутки стальные круглые по ГОСТ 7417-75 | Диаметр 13 - 15 | Определение стойкости к статическому воздействию агрессивных сред и другие методы испытания |

| Листы из алюминия и алюминиевых сплавов по ГОСТ 21631-76 | 1,5 | Определение прочности при ударе (ГОСТ 4765-73) и др. методы испытания |

| Листы и ленты алюминиевые по ГОСТ 21631-76 и ГОСТ 13726-78; | 0,25 - 0,3 | Испытание на изгиб (ГОСТ 6808-73), определение влагопоглощаемости и др. методы испытания |

| фольга алюминиевая по ГОСТ 618-73 | 0,2 |

| Фольга алюминиевая мягкая М по ГОСТ 618-73 из алюминия марок АД-1 и АД по ГОСТ 4784-74; | 0,05 | Определение адгезии (ГОСТ 15140-78) и др. методы испытания |

| фольга медная по ГОСТ 5638-75 | 0,05 |

| Древесина и древесные материалы | 10 - 15 8 - 20 | Определение устойчивости в атмосферных условиях (ГОСТ 6992-68). Определение способности шлифоваться и полироваться и др. методы испытания |

Примечание. Допускается применять подложки из других материалов и другомтолщины в соответствии с нормативно-технической документацией на испытуемыйматериал или на метод испытания.

(Измененнаяредакция, Изм. № 1, 2, 3).

2.2. Окрашиваемуюповерхность изготовляют в виде пластины, стержня или другой формы. Материалокрашиваемой поверхности, ее форма и размер должны быть указаны внормативно-технической документации на испытуемый материал или насоответствующий метод испытания.

Допускаетсяизготовление стандартных пластинок для испытания по ИСО 1514-84 (см. приложение2)

(Измененнаяредакция, Изм. № 3).

3.1. Окрашиваемаяповерхность должна быть тщательно очищена от жировых и других загрязнений.

3.2. Пластинки и стержнииз стали, а также пластинки из черной жести подвергают механической обработкеабразивным инструментом (шлифовальная шкурка и круги зернистостью № 4 - 6)вручную или с помощью механизированного оборудования.

При наличии ржавчины,окалины, цветов побежалости необходимо полностью удалить верхний слой металлатаким образом, чтобы толщина удаляемого слоя на стали составляла не менее 0,7мкм. Это определяют по потере массы пластинки или стержня (масса 5 - 6 г/м2приблизительно равна толщине слоя 0,7 мкм). Толщина пластинок должна оставатьсяв пределах норм, заданных в таблице.

3.3.После механической очистки пластинки (стержни) промывают нефрасом иуайт-спиритом, протирают мягкой хлопчатобумажной тканью, не оставляющей наповерхности волокон, и высушивают.

3.4. Пластинки изалюминия, алюминиевых сплавов, белой жести и фольги (алюминиевой, медной)протирают мягкой тканью, смоченной нефрасом, уайт-спиритом или ацетоном, затемвытирают насухо или высушивают.

3.5. Стеклянныепластинки тщательно промывают в теплой мыльной воде, затем в чистой воде, послечего протирают мягкой ветошью или высушивают. Сухие пластинки протирают ватой,смоченной спиртом, не оставляя волокон ваты на стекле, и сушат.

3.6. Пластинки издревесины и древесных материалов тщательно зачищают шлифовальной шкуркойзернистостью № 5 - 6 и очищают от пыли продувкой сжатым воздухом или другимисредствами.

3.7. Чистотупластинок проверяют, проводя по поверхности ватным тампоном или белойфильтровальной бумагой. При этом тампон или бумага не должны загрязняться.

3.8. Очищенныепластинки хранят перед окрашиванием в защищенном от пыли месте.

3.9. Допускаетсяподготавливать поверхность пластинок перед окрашиванием другими методами,указанными в нормативно-технической документации на испытуемый материал или насоответствующий метод испытания или по ИСО 1514-84 (см. приложение 2)

Разд. 3. (Измененнаяредакция, Изм. № 2, 3).

4.1. Покрытие дляиспытания получают нанесением слоя лакокрасочного материала на окрашиваемуюповерхность, подготовленную в соответствии с разд. 3, и последующей сушкой этого слоя.

4.2. Лакокрасочныйматериал перед нанесением на окрашиваемую поверхность тщательно размешивают ифильтруют через сито с сеткой № 01Н-05Н по ГОСТ6613-86, если нет других указаний в нормативно-технической документации на испытуемыйматериал.

При наличии пленкина поверхности материала ее предварительно удаляют.

(Измененнаяредакция, Изм. № 2, 3).

4.3. Лакокрасочныйматериал наносят аппликатором, пневматическим распылением, кистью, окунанием,наливом.

Допускается наноситьлакокрасочный материал другими методами в соответствии с нормативно-техническойдокументацией на испытуемый материал или на соответствующий метод испытания.

4.4. Лакокрасочныйматериал наносят в вентилируемом помещении при температуре (20 ± 2) °С иотносительной влажности воздуха (65 ± 5) %.

4.5. Нанесениелакокрасочного материала аппликатором.

На горизонтальнуюповерхностью кладут лист бумаги. Стеклянную или другую плоскую пластинку (п. 2.1) помещают на лист бумаги так, чтобыона не сдвигалась при перемещении по ней аппликатора.

Аппликатор помещаютна край пластинки; высота щели при этом должна обеспечивать необходимую толщинуслоя лакокрасочного материала.

Перед щелью наливают2 - 5 мл испытуемого материала и перемещают аппликатор по пластинке сравномерной скоростью 5 - 10 см/с, распределяя испытуемый материал непрерывнымслоем на пластинке.

Избыточноеколичество материала сливают с пластинки на бумагу, которую затем убирают.

Аппликаторперемещают по пластинке с небольшим нажимом, чтобы материал не подтекал подопоры аппликатора.

4.6. Нанесениелакокрасочного материала пневматическим распылением.

Нанесениеиспытуемого материала пневматическим распылением производят в окрасочной камерекраскораспылителем нарасстоянии отокрашиваемой поверхности не менее 200 мм и давлении воздуха для распыления 196- 540 кПа (2,5 - 5,5 кгс/см2). Сжатый воздух должен соответствоватьтребованиям ГОСТ 9.010-80.

Струю испытуемогоматериала направляют перпендикулярно к окрашиваемой поверхности, производяперекрестное нанесение материала путем перемещения краскораспылителя сравномерной скоростью до 1 м/с вдоль и поперек этой поверхности и параллельноей. Испытуемый материал наносят равномерным слоем необходимой толщины безпропусков и потеков.

(Измененнаяредакция, Изм. № 3).

4.7. Нанесениелакокрасочного материала кистью.

Чистую кистьсмачивают в испытуемом материале и отжимают. Затем кисть снова смачивают в этомматериале и наносят его тонким равномерным слоем на подготовленную окрашиваемуюповерхность. При этом делают быстрые равномерные движения кистью поперек ивдоль окрашиваемой поверхности.

4.8. Нанесениелакокрасочного материала наливом.

Испытуемый материал наливаютна пластинку, быстро и равномерно разливая его по всей поверхности пластинки.Затем пластинку ставят под углом 45° окрашенной поверхностью вверх для стеканияизбытка испытуемого материала. Время стекания указывается внормативно-технической документации па испытуемый материал или насоответствующий метод испытания.

(Измененнаяредакция, Изм. № 3).

4.9. Нанесениелакокрасочного материала окунанием. Окрашиваемую поверхность опускают в сосуд сиспытуемым материалом, а затем медленновынимают и подвешивают в вертикальном положении для стекания избытка материала.Время стекания указывается в нормативно-технической документации на испытуемыйматериал на соответствующий метод испытания.

4.10. Нанесенный наокрашиваемую поверхность лакокрасочный материал сушат по ГОСТ19007-73.

4.11. Технологияполучения покрытия (метод нанесения, вязкость материала, время и температурасушки, толщина покрытия или расход лакокрасочного материала, количество слоев)должна быть указана в нормативно-технической документации на испытуемыйматериал или на соответствующий метод испытания.

4.12. При отсутствиив нормативно-технической документации на испытуемый материал или на соответствующийметод испытания указаний о количестве слоев покрытия и его толщинелакокрасочный материал наносят следующим образом:

в один слой - дляопределения времени и степени высыхания, внешнего вида, а такжефизико-механических показателей (твердости, изгиба, прочности при ударе и прирастяжении);

в два-три слоя (дополного укрытия) - для определения цвета и блеска;

в два слоя с обеихсторон окрашиваемой поверхности - для испытания на стойкость покрытия кстатическому воздействию воды, растворов солей, минерального масла и бензина;

в два слоя назагрунтованную окрашиваемую поверхность (за исключением масляных красок,которые наносят в два слоя на незагрунтованную подложку) - для определенияустойчивости покрытия в атмосферных условиях, а также для ускоренных испытанийустойчивости покрытии в атмосферных условиях;

в три-пять слоев -для определения стойкости покрытия к статическому воздействию агрессивных сред(кислот и щелочей).

Полученное покрытиедолжно быть однородным, равномерной толщины, без потеков и шагрени, если нетдругих указаний в нормативно-технической документации на материал.

Толщина однослойноговысохшего покрытия для эмалей, красок и лаков при нанесении краскораспылителемдолжна быть 20 - 25 мкм, для грунтовок 15 - 20 мкм; при нанесении кистью - 25 -30 мкм.

5.1. При подготовкеокрашиваемых поверхностей и окраске должны соблюдаться требования пожарнойбезопасности и промышленной санитарии по ГОСТ 12.3.005-75.

5.2. Содержаниепаров растворителей в воздухе рабочей зоны не должно превышать предельнодопустимых концентраций, установленных ГОСТ 12.1.005-76.

5.3. Лица, связанныес подготовкой окрашиваемых поверхностей и получением покрытий, должны бытьобеспечены специальной одеждой и средствами индивидуальной защиты по ГОСТ12.4.011-87.

Разд. 5. (Введендополнительно, Изм. № 2).

Рекомендуемое

Обязательное

Настоящий стандартявляется одним из серии стандартов по отбору проб методам испытаний лаков,красок и относящихся к ним продуктов.

Для большинства широкоприменяемых методов испытаний тип используемой пластинки и особенно метод ееподготовки к окраске имеют большое значение, так как это может оказать влияниена результаты испытаний. Следовательно, важно стандартизовать не только самипластинки, но и процесс их подготовки. В равной степени желательно свести доминимума количество различных «стандартных пластинок», необходимых дляиспользования в лаборатории.

Нет возможностивключить в стандарт псе типы пластинок и необходимые методы подготовки их к окраске,поэтому целесообразно выделить три возможных варианта.

Первый вариант.Краска, лак или другие продукты должны быть испытаны в условиях,соответствующих условиям на промышленном предприятии.

Такое испытаниеудобнее проводить на пластинке или подложке, которая почти соответствует (вотношении материала, способа очистки последующей подготовки поверхности, такой,как пескоструйная или химическая обработка) практическому промышленномунанесению. При этом следует пользоваться следующими правилами:

а) заинтересованныестороны должны достигнуть детального соглашения в отношении материала и методаподготовки поверхности пластинок к окраске;

б) эти данные должныбыть указаны в протоколе испытания.

Второй вариант.Испытуемые пластинки должны быть подготовлены к проведению специальныхиспытаний, например, оптически ровная пластинка может потребоваться дляизмерения блеска. В таких случаях должны быть выработаны детальные требованиякак к самим пластинкам, так и к методу подготовки их к окраске.

Третий вариант применяюттогда, когда два других не используются. В этом случае продукт должен бытьиспытан на согласованной поверхности с хорошей воспроизводимостью. Желательноиспользовать материал, который обладает стабильными свойствами и который удобноочищать для получения стандартной поверхности. Нет необходимости в том, чтобыэто была точно такая же поверхность, на которую продукт будет наноситься напрактике.

Настоящий стандартрассматривает третий вариант поверхности и ее подготовки, которая может бытьвоспроизведена, и содержит дополнительные указания.

1.1. Настоящийстандарт устанавливает ряд типов стандартных пластинок (см. п.1.2) и включает методы их подготовкиперед нанесением покрытия. Стандартные пластинки предназначены для испытаниялаков, красок и относящихся к ним продуктов методами, указанными внормативно-технической документации

1.2.Типы стандартных пластинок:

а) стальныепластинки, подготовленные:

очисткойрастворителем,

шлифованием,

дробеструйнойочисткой (сведения только для руководства);

б) пластинки из белойжести, подготовленные:

очисткойрастворителем,

шлифованием,

обработкой хромовойкислотой;

в) алюминиевыепластинки, подготовленные:

очисткойрастворителем,

шлифованием,

обработкой хромовойкислотой;

г) стеклянныепластинки, подготовленные:

очисткойрастворителем,

очисткой моющимсредством;

д) асбестоцементныепластинки;

е)древесно-волокнистые пластинки (ДВП);

ж) пластинки изгипса, облицованные бумагой.

ГОСТ 2789-73«Шероховатость поверхности. Параметры и характеристики».

ГОСТ 4598-86 «Плитыдревесно-волокнистые. Технические условия».

ГОСТ 9045-80 «Прокаттонколистовой холоднокатаный из низкоуглеродистой качественной стали дляхолодной штамповки. Технические условия» или

ГОСТ 16523-89 «Прокаттонколистовой из углеродистой стали качественной и обыкновенного качестваобщего назначения. Технические условия».

ГОСТ 10510-80«Металлы. Метод испытания на выдавливание листов и лент по Эриксену».

ГОСТ 13345-85 «Жесть. Техническиеусловия».

ГОСТ 18124-75 «Листыасбестоцементные плоские».

ГОСТ 19592-80 «Плитыдревесно-волокнистые. Методы испытаний».

ГОСТ21631-76 «Листы из алюминия и алюминиевых сплавов. Технические условия» или

ГОСТ 13726-78 «Лентыиз алюминия и алюминиевых сплавов. Технические условия».

ГОСТ27935-88 «Плиты древесно-волокнистые и древесно-стружечные. Термины иопределения».

* Допускаетсяприменение стандарта до прямого применения международных стандартов ИСО2695-76, ИСО 3574-86, ИСО 1111/1-83, ИСО 396/1.2-80, ИСО 2696-76, ИСО6361/1-80, ИСО 818-75 соответственно.

3.1.Материал

Стальные пластинки,предназначенные для проведения общих испытаний (в отличие от пластинок, используемыхдля проведения специальных испытаний), не должны иметь ржавчины и должныпредставлять собой ровные пластинки из мягкой стали в форме листов или полос.Толщину пластинок и их размеры указывают в методике испытания или согласовываютмежду заинтересованными сторонами.

Если нет другихуказаний, то используется спокойная холоднокатаная сталь с размерами зерен неболее 0,030 мм и величиной вытяжки по Эриксену не менее 10 мм при толщине листа0,8 мм (см. примечание 1). Пластинки должны иметь минимальные различия цвета наразных участках и обладать минимальной шероховатостью поверхности.Рекомендуется, чтобы шероховатость поверхности стали не превышала 1,5 мкм (см. ГОСТ2789).

Примечания:

1.Для проведения испытаний может быть использована спокойная холоднокатаная стальпо ГОСТ9045 или ГОСТ16523. Размер зерен и величина вытяжки по Эриксену должны быть определеныпо ГОСТ 10510 (приложение А).

2. Если требуются пластинки из стали пескоструйной очистки, тонеобходимо использовать мягкую горячекатаную сталь. Указания по пескоструйнойочистке приведены в приложении Б(см. также п.3.5).

3.2.Хранение пластинок до их подготовки кокраске

Для защиты пластинокот ржавчины их хранят в светлом нейтральном минеральном масле или углеводородномрастворителе без добавок (например, они могут быть полностью погружены в маслоили покрыты этим маслом, а затем завернуты отдельно в бумагу, пропитаннуюмаслом). Выборочно пластинки могут храниться в эксикаторе, содержащем активныйосушитель (например, силикагель).

3.3.Подготовка пластинок к окраске очисткой ихрастворителем

Пластинки очищают отизбытка масла и тщательно промывают ксилолом или минеральным растворителем дляудаления всех следов масла. Могут быть использованы и другие растворители,более легко испаряющиеся, при условии, что они не являются ни кислотными, нищелочными и не содержат токсичных веществ. Очень важно, протирая пластинкитряпкой, не оставлять на ее поверхности волокна и следить, чтобы тряпкименялись как можно чаще во избежание повторного распространения масла. Следуетоберегать очищенную пластинку от загрязнений. Сушат пластинку или испарениемпромывочного растворителя или легким протиранием чистой льняной тряпкой. Принеобходимости пластинку слегка подогревают для удаления следов конденсационнойвлаги.

В случае, когдаподготовлено большое количество пластинок, необходимо проверять каждую 20-юпластинку на качество очистки. Одним из методов проверки чистоты пластинокявляется протирка их фильтровальной бумагой. Процесс очистки считаетсяудовлетворительным, если на бумаге не остается пятен. При получениинеудовлетворительного результата весь процесс очистки следует повторить снована всех пластинках. В любом случае пластинки перед испытанием следует повторноочистить. Если лакокрасочное покрытие не может быть нанесено немедленно, тоочищенные пластинки помещают до использования в эксикатор, который содержитактивный осушитель.

3.4.Подготовка пластинок к окраске шлифованием

Шлифование - методочистки поверхности абразивной бумагой для удаления неровностей и загрязнений,которые не могут быть удалены при очистке растворителем. Эти дефекты оказываютотрицательное воздействие на результаты испытаний.

Для полного удалениязагрязнений с поверхности верхний слой металла должен быть полностью удален,что можно определить визуально. Размер слоя, который нужно удалить, зависит отпервоначального профиля поверхности, но в любом случае составляет не менее 0,7мкм, что можно определить по потере массы пластинки (масса от 5 до 6 г/м2приблизительно равна толщине 0,7 мкм). До шлифования каждую пластинку очищаютметодом, описанным в п.3.3.

Если нет другихуказаний, сухое шлифование проводят с использованием карборундовой бумагихорошего качества с размером зерен абразива 220.

Примечание. Попредварительному согласованию во время шлифования можно пользоваться в качествесмазочного вещества минеральным растворителем.

Пластинки шлифуютвручную или механически.

При шлифовании вручнуюпроводят следующие операции:

а) шлифуютпараллельно любой стороне пластинки;

б) шлифуют внаправлении, перпендикулярном к направлению первоначального шлифования до техпор, пока все следы первоначального шлифования не будут удалены;

в) шлифуют круговымдвижением диаметром от 80 до 100 мм до тех пор, пока не будет получен рисунок,состоящий только из кольцевых следов, находящих друг на друга.

При применениимеханической обработки операцию необходимо проводить методом в. Операцияшлифования считается законченной, если не остается ни одной видимой отметки, напервоначальной поверхности, а также никаких неровностей.

Отшлифованнуюповерхность перед использованием очищают от посторонних частичек, частиц сталии других загрязнений методом, описанным в п.3.3. Следует оберегать очищенную пластинку отзагрязнений.

Если нет возможностисразу же покрасить пластинку, то ее до использования хранят в эксикаторе,содержащем активный сушитель.

3.5.Подготовка пластинок дробеструйнойобработкой

Перед дробеструйнойобработкой следует очистить, пластинку способом, описаннымв п.3.3.

Общие указания подробеструйной обработке испытуемых пластинок даны в приложении Б. Следует подчеркнуть, чтодробеструйная обработка не применяется для пластинок из холоднокатаной стали,которые перечислены в п.3.1 ипредназначены для общих испытаний.

4.1. Материал

Пластинки из белойжести должны отвечать требованиям ГОСТ 13345, их номинальная толщина 0,30мм (покрытие оловом равномерно со всех сторон).

4.2. Подготовка пластинок очисткой растворителем

При хранениипластинок из белой жести нет необходимости применять защитные материалы, как вслучае со стальными пластинками (см. п. 3.2).Однако во время изготовления поверхность пластинок может быть загрязненасмазками, поэтому рекомендуется очищать их перед использованием методом,указанным в п. 3.3 для стальныхпластинок.

Примечание.Очистка растворителем не удаляет всех примесей после гальванической обработки,однако они оказывают незначительное влияние на точность результатов испытании.

4.3. Подготовка поверхности к окраске шлифованием

Обработка поверхностишлифованием рекомендуется тогда, когда необходимо получение более ровнойповерхности, чем та, которая получается после обработки растворителем. Очисткарастворителем и шлифование должны быть выполнены так же, как и стальныхпластинок (см. п. 3.4), но пришлифовании следует избегать врезания в поверхность абразива, чтобы не содратьолово в отдельных местах. Поэтому рекомендуется использовать тонкуюкарборундовую бумагу хорошего качества, например, с размером зерен абразива320.

Шлифование необходимопроводить до тех пор, пока вся поверхность пластинки не будет представлятьсобой рисунок с кольцевыми следами, накладываемыми один на другой, ипервоначальная поверхность образца не будет больше видна невооруженным глазом.

Отшлифованныепластинки перед использованием тщательно очищают методом, указанным в п. 3.3, для того, чтобы инородныечастички, частички олова и другие загрязнения были удалены. Следует, оберегатьочищенную пластинку от загрязнений.

Если подготовленныетаким образом пластинки не могут быть окрашены сразу же, то их следует хранитьперед использованием в эксикаторе, содержащем активный осушитель.

5.1. Материал

Алюминиевыепластинки, предназначенные для проведения общих испытаний (в отличие отпластинок из алюминия или алюминиевых сплавов, необходимых для испытания особыхспособов нанесения и применения материалов), должны быть в виде листов илиполос и соответствовать по химическому составу сорту А1 99,0 по ГОСТ 21631,ГОСТ 13726.Применение отожженного или закаленного материала указывается в НТД на материалили испытания. Закаленный алюминий должен иметь предел прочности при растяжениине менее 150 МПа*, а отожженный алюминий - не более 105 МПа. Толщина и другиеразмеры пластинки должны, быть такими, как указано в стандарте на методиспытания или согласовано иным образом.

На поверхностипластинок и полосок не должно быть трещин при нарезании их шириной 20 мм исоответствующей длины. Они должны быть нарезаны вдоль поперечной оси по направлениюпроката с последующим загибом кромки по длине пластинки. Этого можно добиться,если пластинку, изготовленную из отожженного алюминия, изгибать под углом 180°,а из закаленного алюминия изгибать под тем же углом внутрь шаблонацилиндрической формы с радиусом, равным толщине листа.

* 1 МПа = 1 Н/мм2.

5.2.Подготовка пластинок очисткой растворителем

Если требуютсяочищенные пластинки без дальнейшей подготовки, то используют методику очисткистальных пластинок (см. п. 3.3).

5.3. Подготовка пластинок шлифованием

Если требуютсяотшлифованные пластинки, то применяют методику абразивной очистки стальныхпластинок (см. п. 3.4), однакоиспользуют абразив, нанесенный на тканевую основу и состоящий из прокаленногоглинозема, отвечающего следующим требованиям:

содержание частицразмером более 63 мкм - не более 10 %;

содержание частицразмером менее 20 мкм - не менее 70 %;

содержание частицразмером менее 10 мкм - не менее 60 %.

Последовательностьопераций шлифования должна быть такой, как указано в п. 3.4, но абразив должен быть смочен минеральнымрастворителем для красок (уайт-спиритом) и нанесен на поверхность пластинок тканьюили соответствующим материалом.

Продолжают шлифоватьдо тех пор, пока вся поверхность не покроется рисунком в виде кольцеобразныхследов, находящих один на другой, и первоначальная поверхность не будет виднаневооруженным глазом.

Пластинки перед использованиемтщательно очищают, как указано в п. 3.3,для того, чтобы все инородные частички и другие загрязнения были удалены.Следует оберегать очищенные пластинки от загрязнения.

Алюминиевые пластинкиследует готовить непосредственно перед окраской.

5.4. Обработка пластинок хромовой кислотой

В случае еслиалюминиевые пластинки подготавливают к общим испытаниям с использованиемраствора хромовой кислоты (в отличие от пластинок, необходимых для специальныхтипов покрытий и применения), рекомендуется проводить следующую процедуру.

Подготовить растворхромовой кислоты следующим образом:

растворить 100 гбихромата калия или натрия аналитического сорта в 1000 мл дистиллированной воды(или воды эквивалентной чистоты) и медленно добавить при перемешивании 170 см3серной кислоты аналитического сорта (ρ = 1,84 г/мл).

Мерыпредосторожности.При приготовлении и использовании растворов хроматов необходимо надеватьзащитные резиновые перчатки и защитные очки.

Раствор хромовойкислоты должен контролироваться следующим образом:

а) объем растворадолжен сохраняться путем постоянного добавления дистиллированной воды (или водыэквивалентной чистоты);

б) содержаниехромовой кислоты в растворе не должно быть ниже 30 г/л. Раствор должен бытьвосстановлен соответствующим добавлением серной кислоты и бихромата калия илинатрия;

в) раствор долженбыть признан негодным в случае, если при охлаждении до комнатной температурывыпадает осадок или на алюминиевой пластинке появляются следы коррозии сразу жепосле использования раствора.

Пластинку очищают всоответствии с п. 5.2 и погружают на20 мин при температуре (55 ± 5) °С в раствор хромовой кислоты, содержащейся встеклянном или полиэтиленовом сосуде.

Пластинки удаляют израствора и тщательно промывают их как можно быстрее в холодной, а затем вгорячей дистиллированной воде (или деминерализованной воде с удельнымсопротивлением не менее 103 Ом/м).

Пластинки сушат, а затемкак можно быстрее окрашивают их. Следует оберегать очищенные пластинки отзагрязнения.

6.1. Материал

Пластинки должны бытьвыполнены из полированного стекла. Толщина и другие размеры должны быть указаныв стандарте на методы испытания или согласованы другим образом.

6.2. Подготовка очисткой растворителем

Пластинки должны бытьочищены методом, указанным в п. 3.3для стальных пластинок, в день использования.

6.3. Подготовка пластинок очисткой моющими средствами

Пластинки тщательнопромывают в теплом водном неионном растворе моющего средства, затем в холоднойдистиллированной воде (или деминерализованной воде с удельным сопротивлением неменее 103 Ом/м).

Очищенные пластинкидолжны быть высушены испарением промывной воды на воздухе или при нагреваниидля удаления любых следов кондиционированной влаги. Следует сберегать очищенныепластинки от загрязнения.

7.1. Материал

Асбестоцементныелисты изготовлены из смеси, состоящей из соответствующего связующего (обычнопортландцемент), асбестового волокна и воды (ГОСТ 18124). Листытакого же состава, не подверженные атмосферному воздействию, могут бытьиспользованы в качестве подложки с высокой степенью щелочности (см. п. 7.2.2). Может быть использован идругой метод изготовления листов с добавлением кремнезема. Асбестоцементныелисты такого типа подвергаются обработке в автоклаве. Эти листы обеспечиваютподложки с меньшей степенью щелочности (см. п. 7.2.3).

Примечание.Естественный цвет этих листов серый, но при добавлении пигментов можно получитьи другие цвета.

Толщинаасбестоцементных листов зависит от различных методов изготовления и обычнонаходится в пределах от 3,8 до 5 мм. В методах испытания, где используютсяпластинки из асбестоцементных листов, необходимо указать их толщину,водопоглощение, непроницаемость, плотность, механическую прочность ищелочность.

Для испытания красоки относящихся к ним продуктов должна быть использована ровная илинетекстурированная поверхность.

7.2. Подготовка к испытанию

Мерыпредосторожности.Асбестоцементная пыль опасна для здоровья, поэтому необходимо обеспечить защитуот нее оператора и окружающей среды. Не допускается вдыхание пыли в процессеоперации резки и подготовки пластинок. Рекомендуется применять специальнуюмаску и влажный процесс резки. Необходимо соблюдать соответствующие инструкции.

7.2.1. Нарезкапластинок

Необходимо обеспечитьудаление пыли со всех пластинок после разрезания и перед подготовкой.

Примечание.Влажный процесс резки уменьшает образование пыли и повышает первоначальноесодержание влаги в пластинках.

7.2.2.Испытуемые пластинки с высокой степенью щелочности

Щелочность определяютметодом, описанным в приложении В.

Листы, необработанные в автоклаве, разрезают до необходимого размера, каждую пластинкуочищают от пыли сухой тряпкой и хранят не менее одной и не более шести недельпри свободном доступе воздуха при температуре (23 ± 2) °С и относительнойвлажности (50 ± 5) %.

7.2.3.Испытуемые пластинки с пониженной щелочностью

Щелочность определяютметодом, указанным в приложении В.

Листы, обработанные вавтоклаве, разрезают до необходимого размера, каждую пластинку очищают от пылии хранят разрезанными в течение не менее трех недель при свободном доступевоздуха и при температуре (23 ± 2) °С и относительной влажности (50 ± 5) %.

Асбестоцементныепластинки пониженной щелочности могут быть получены при погружении необработанных в автоклаве пластинок в чистую воду на одну неделю. В течениеэтого периода следует ежедневно менять воду. Затем эти пластинки следуетхранить не менее трех недель при свободном доступе воздуха при температуре (23± 2) °С и относительной влажности (50 ± 5) %.

8.1. Материал

Древесно-волокнистыеплиты (по ГОСТ27935) представляют собой листы, изготовленные из лигноцеллюлозных волоконс первичными связями, возникающими вследствие свойлачивания волокон и присущихим адгезионных свойств. Для упрочнения могут быть добавлены связывающиематериалы и/или добавки. ДВП классифицируются как материалы, имеющие плотностьболее 0,80 г/см3. ГОСТ 4598устанавливает технические требования к внешнему виду, форме и допускамразмеров, а ГОСТ 19592 - кводопоглощению и набухаемости ДВП.

8.2. Подготовка пластин

Выбирают ДВП всоответствии с ГОСТ 4598 н ГОСТ 19592и разрезают на испытуемые пластинки необходимого размера. Стирают пыль с обеихсторон пластинки и ее краев тряпкой и хранят при температуре (23 ± 2) °С потносительной влажности (50 ± 5) % при свободном доступе воздуха не менее трехнедель. Следует оберегать очищенные пластинки от загрязнения. На ровнуюповерхность следует наносить краску или соответствующую другую систему.

9.1. Материал

Гипс (CaSO4·2Н2О), облицованныйбумагой, является строительным материалом, состоящим из гипса, помещенногомежду двумя приклеенными к нему листами толстой бумаги. Сердцевина может бытьиз твердого или ячеистого гипса, армированного небольшим количеством волокна.Толщина плитки приблизительно 10 мм. Одна лицевая сторона, облицованнаябумагой, предназначена для декоративного применения и на нее не нанесен слойгипса. Эту сторону и следует использовать для испытания красок и относящихся кним продуктов. Под воздействием солнечных лучей некоторые типы красок,нанесенные на сторону, облицованную бумагой, могут обесцвечиваться.

9.2. Подготовка пластинок

Разрезают плитки всухих условиях для получения испытуемых пластинок необходимого размера.Закрепляют края испытуемой пластинки липкой лентой, очищают от пыли сухойтряпкой и хранят при температуре (23 ± 2) °С, относительной влажности (50 ± 5)%, при свободном доступе воздуха и отсутствии попадания прямых солнечных лучейне менее трех недель. Следует оберегать очищенные пластинки от загрязнения.

Все пластинкинепосредственно перед использованием должны быть очищены от пыли.

Информационное

Ссылка в примечании 1к п.3.1 дана как руководство длятех, кто выбирает сталь в соответствии с техническими требованиями национальныхстандартов или заказывает сталь для пластинок у потребителя.

Предпочтительнееиспользовать спокойную, а не кипящую сталь, так как она обладает более однороднымиструктурой и составом по всему листу, тогда как кипящая сталь может иметьбольшое количество неоднородных и повторяющихся поверхностей.

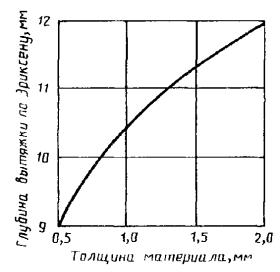

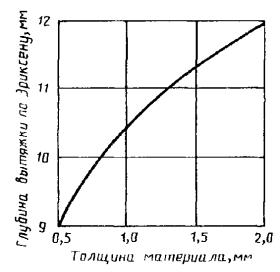

Максимальный размерзерен в стали этого типа соотнесен с показателем вытяжки по Эриксену и поэтомупоследний метод можно использовать для контрольных измерений без определенияразмера зерен. Минимальная вытяжка по Эриксену зависит от толщины пластинки,как указано на чертеже.

Минимальнаявеличина вытяжки по Эриксену для пластинок из холоднокатаной стали

Информационное

Дробеструйная очисткастальных пластин необходима для строительных материалов из железа, например,балок или листов горячекатаной стали, литьевого железа и другие, но неприменяется по отношению к пластинкам из холоднокатаной стали.

При проведениидробеструйной обработки используемые абразив и сжатый воздух должны бытьчистыми и сухими. Используемый абразив должен состоять из частиц одногоразмера. Следует избегать перенесения загрязнений с одной пластинки на другую.

Размеры частицприменяемого абразива могут составлять от 0,5 до 1,2 мм, но могут бытьиспользованы и другие абразивы для подготовки пластинок для специальныхисследований. Частицы абразива должны иметь острые края и быть выполнены изматериала более твердого, чем стандартные стальные пластинки. Могут бытьиспользованы карборундовые абразивы, а также стальная дробь твердостью поВиккерсу не менее 750 HV. Следует отметить, что использование абразивов, содержащихкремнезем, в некоторых странах оговорено в законодательствах.

Струя абразива должнабыть направлена перпендикулярно к поверхности пластинки. Для этого используютсжатый воздух под давлением не менее 0,8 МПа*, пропуская абразив черезсоответствующее сопло со скоростью не менее 75 м/с.

* 1 МПа = 1 Н/мм2 = 10 бар.

Дробеструйнуюобработку следует продолжать до тех пор, пока поверхность не будет полностьюочищена от любых видимых загрязнений или до обесцвечивания. Все частичкиабразива должны быть удалены с очищенной поверхности продувкой сжатым воздухом.

Пластинки,подготовленные способом, указанным выше, должны иметь шероховатость поверхностиRz (высота неровностей профиля по десяти точкам) не более 100 мкм,как определено по ГОСТ 2789.Если нет других указаний, пластинки должны быть окрашены как можно быстреепосле дробеструйной обработки, но не позднее чем через 2 ч. Следует оберегать очищенныепластинки от загрязнения.

Обязательное

Определение проводятдважды, используя набор испытуемых пластинок.

Образец разламываютна кусочки максимальным размером 5 мм. Берут образец массой 50 г и перемалываютв порошок, используя для этой цели соответствующий механический закрытыйприбор, не допускающий загрязнения окружающей среды пылью.

Отвешивают сточностью до 1 мг приблизительно 50 г порошка в коническую колбу вместимостью500 см3 с притертой пробкой. Добавляют 250 см3 дистиллированнойводы, закрывают пробкой и встряхивают содержимое в течение 1 ч.

Примечание. Дляоблегчения смачивания можно увлажнить порошок небольшим количеством 95 %-ного(по объему) этанола.

Дают порошку осесть ипрофильтровывают воду через вакуумный фильтр. Фильтрование проводят быстро дляуменьшения абсорбции углекислого газа из атмосферы.

Раствор титруютобъемным количеством стандартного раствора соляной кислоты с (НСl) = 0,1 моль/дм3. Вкачестве индикатора используют фенолфталеин.

Щелочность (А)в миллиграммах на 100 г вещества рассчитывают по формуле

,

,

где V - объем кислоты, необходимой длянейтрализации, см3;

с - концентрация соляной кислоты,моль/дм3;

m -масса порошкообразного материала, г.

СОДЕРЖАНИЕ

Новости

Библиотека

Soft по ОТ и ПБ

Консультации по ОТ

Обучение по охране труда и пр.

Услуги для ОТ

Форум

Золотой фонд

Соцсеть специалистов (ССОТ)